نرم افزار محاسبه ظرفیت و زمان سیکل تولید

تماس بگیرید

09395447960

- نرم افزار محاسبه ظرفیت، توان عملیاتی و زمان سیکل تولید برای هر محصول،

- مخصوص محیط ویندوز -64 بیتی،

- محیط کاربری کاملاً ساده و بدون نیاز به آموزش،

- انجام محاسبات پیچیده تنها با یک کلیک،

- خروجی محاسبات به دو صورت جدول و نمودار گرافیکی.

- برای تهیه نرم افزار تماس حاصل فرمایید.

نرم افزار محاسبه ظرفیت و زمان سیکل تولید OptiCap Analytics، یک رویکرد متفاوت برای محاسبه و تحلیل رابطه بین موجودی، زمان سیکل و ظرفیت به عنوان سه مولفه اصلی برای هر سیستم تولیدی می باشد و کمک زیادی برای برنامه ریزی بهتر تولید از طریق شناخت ظرفیت و توان عملیاتی هر محصول می کند. با مشخص بودن زمان سیکل، برنامه ریزی فروش و تحویل محصولات به مشتریان نیز بهبود چشمگیری پیدا می کند که می تواند مزیت رقابتی قابل توجهی داشته باشد.

معمولا تولید در اکثر سازمان ها، برنامه ریزی تولید یا به روش فشاری و یا به روش کششی انجام می پذیرد. لازمه برنامه ریزی کششی نیز شناخت کامل از ظرفیت و توان عملیاتی تولید محصولات مختلف است. این نرم افزار برای هر دو سیستم تولیدی مفید است. در سلسله نوشتاری که در قسمت مقالات آمده است در مورد این روش ها مفصل بحث شده است اما مجددا یک توضیح کوتاه در مورد تفاوت این دو روش ضروری است (علت این توضیحات در انتها مشخص می شود) تا در ادامه در مورد نرم افزار صحبت کنیم.

برنامه ریزی تولید کششی چیست؟ برنامه ریزی تولید کششی (Pull Production) یک روش اجرایی برای تولید است که در آن، اجازه برای تولید محصولات با توجه به وضعیت سیستم (مواد و ملزومات در دسترس و موجودی کارخانه) صورت می گیرد. در این روش برای محصولات که می تواند هم کالای نهایی و هم زیر مجموعه هایی از آن باشد مقدار کار درجریان ساخت همیشه کنترل می شود و از مقدار تعیین شده فراتر نخواهد رفت.

چه تفاوتی میان برنامه ریزی کششی و فشاری وجود دارد؟ تفاوت اصلی در نوع مکانیزم کنترل و اطلاعات مورد استفاده برای برنامه ریزی نهفته است. در سیستم تولید کششی یک محدودیت از پیش تعیین شده (معمولاً تعیین نقطه سفارش و مقدار تولید) برای محصولات نهایی تنظیم می شود و بر اساس این محدودیت، اجازه برای تولید صادر می گردد ولی در برنامه ریزی فشاری این محدودیت وجود ندارد.

در برنامه ریزی فشاری (Push Production) برنامه ریزی با توجه به سفارشات دریافتی از واحد فروش (شامل پیش بینی و تقاضای واقعی) انجام می شود. واحد برنامه ریزی تولید بر اساس این سفارشات و اولویت تحویل، اقدام به برنامه ریزی برای تولید می کند و با توجه به تجزیه و تحلیلی که از ظرفیت در دسترس دارد هرکجا که میزان سفارش از ظرفیت موجود بیشتر باشد یا برنامه تولید را اصلاح می کند یا به فکر افزایش ظرفیت تولید به کمک اضافه کاری، برون سپاری و .. است.

اینجا هرچند که از داده های کف کارخانه مثل وضعیت موجودی و ظرفیت استفاده می شود اما اطلاعات اصلی همان سفارشات دریافتی از واحد فروش است. واحد برنامه ریزی موظف است بر اساس این سفارشات، برنامه تولید را به نحوی تنظیم کند که با کمترین میزان انحراف، تعهدات شرکت انجام بشود.

قلب برنامه ریزی در روش فشاری، MRP است به این صورت که بعد از مشخص شدن تعداد محصول نهایی که باید تولید شود، به کمک MRP مواد و اجرای تشکیل دهنده هر محصول مشخص شده و در ادامه تعداد مورد نیاز، زمان دریافت و زمان سفارش دهی (چه خرید و چه ساخت در داخل مجموعه) محاسبه می گردد. واحد برنامه ریزی مطابق خروجی MRP برنامه تولید روزانه کارگاه های مختلف را تنظیم می کند.

اما این روش برنامه ریزی علی رغم کاربرد گسترده در کارخانه های صنعتی چند مشکل عمده دارد:

اول، بنیان فکری که جوزف اورلیکی و همکارانش در شرکت IBM مفهوم MRP را بنا نهادند بر اساس یک شرایط ایده آل گرایانه بود بدین ترتیب که طوری برنامه ریزی تأمین مواد انجام شود تا در زمان مورد نظر و در تعداد مورد نیاز (Lot 4 Lot) اقلام به دستمان برسد و در پایان دوره، همه موجودی مصرف شده و باقیمانده صفر و یا نزدیک به صفر داشته باشیم. بدیهی است که شرایط ایده آل با دنیای واقعی متفاوت است. برای مثال آیا واقعا تمام پیمانکاران در زمان مشخص شده در MRP مواد و ملزومات تولید را به دست شما رسانده اند؟ بدون هیچ تأخیری و در تعداد مورد نیاز؟

پاسخ شما را نمی دانم اما مفهوم (Nervousness) که در برخی متون مربوط MRP آمده دلالت بر این نکته دارد که در خیلی از اوقات پیمانکاران با تأخیر مواد اولیه را تأمین کرده اند و برنامه ریز تولید به ناچار مجبور به تنظیم مجدد و چندباره برنامه تولید شده است حالا تصور کنید این تازه برای آندسته از شرکت های خارجی است که اصلا مشکلات شرکت های ایرانی از جمله تحریم را ندارند.

دوم، همانطور که در بالا اشاره شد زمان بین سفارش مواد به تأمین کننده تا دریافت آن در انبار (Lead Time)، یک عدد ثابت نیست بلکه دارای یک توزیع آماری با یک واریانس و میانگین مشخصی است. اگر برنامه ریز بخواهد از مثلاً میانگین این زمان استفاده کند باز هم ممکن است به دلیل واریانس زیاد، اقلام مورد نیاز دیرتر از زمان مشخص شده تحویل گردد.

هرچند که شرکت ها برنامه کنترل موجودی شامل ذخیره احتیاطی را برای این موارد لحاظ می کنند اما وجود این تأخیرات در کنار سایر نوسانات تصادفی تولید شامل خرابی و از کارافتادن تجهیزات و ماشین آلات تولید، تغییر در تقاضای مشتری، مشکلات مربوط به اپراتورهای تولید و .. روی هم رفته باعث می شوند که برنامه تولید دچار انحراف زمانی بشود که باید دوباره یا حتی چند باره MRP اصلاح شود.

سوم، ذات این روش فرض می کند که ظرفیت تولید شما بی نهایت است و هر تعداد که در برنامه ریزی مشخص شده در زمان مورد نظر تولید می شود. یک نگاه به لیست تأمین کنندگان و پیمانکاران شرکت در طول یک بازه زمانی مشخص به شفاف شدن این موضوع کمک می کند. ببینید در طول این زمان چه تعداد به پیمانکاران سازمان خودتان افزوده شده است. با افزایش حجم تولید، پیدا کردن، ارزیابی تأمین کنندگان فعلی و جدید، نحوه تعامل و مراودات مالی با مجموع این تأمین کنندگان خودش یک چالش دیگری است.

چهارم، مربوط به فرآیند زمانبندی تولید (Production Scheduling) است. شرکت هایی که تنوع محصول بالایی دارند و از روش تولید فشاری استفاده می کنند طبیعی است که در خط تولید و ایستگاه های کاری چند محصول مختلف را در حال تولید ببینید. زمانبندی در این جا شامل رصد و کنترل نقطه به نطقه ایستگاه های کاری خواهد بود.

زمانبندی در این حالت به ویژه برای مونتاژ محصول نهایی دشوار است و معمولاً شرکت ها به دنبال زمانبندی دقیق و بهینه با انواع و اقسام نرم افزار و راهکارهایی دیگر هستند تا مشکلات این بخش کمتر شود ولی کمتر هم نتیجه می گیرند چرا که واژه هایی همچون زمانبندی دقیق (Detailed Scheduling) و زمانبندی بهینه (Optimal Scheduling) فقط در مقالات توسعه پیدا کرده اند و در عمل کاربرد چندانی ندارند.

پنجم، برای برنامه ریزی ظرفیت از تکنیک های (Rough-cut capacity planning -RCCP) و (Capacity requirement planning – CRP) بهره می گیرد اما در حال حاضر روز به روز بر تعداد شرکت هایی که استفاده از این تکنیک ها را کنار گذاشته اند افزوده می شود چرا که این روش ها در ابتدا نیازمند کار با حجم زیادی از اطلاعات است که می تواند خسته کننده باشد و در ثانی فقط نشان می دهد در چه پریود زمانی و در کدام ایستگاه های کاری با کمبود ظرفیت مواجه هستید ولی راهکاری ارائه نمی کند. در این مواقع برنامه ریز باید دوباره برگردد، سر برنامه اصلی تولید (MPS) و یا MRP را تصحیح کند تا تعادل به دست آید.

ششم، به دلیل تلاش برای تولید حجم زیادی از محصولات مختلف اگر در این بین مشکل کیفی مثلاً به دلیل نقص در ماشین آلات ایجاد شود، شناسایی علت و رفع مشکل زمان زیادتری طول خواهد کشید و در این بین ممکن است که تعداد زیادی محصول دارای عیب هم تولید شده باشد و چیزی جز هدر رفت منابع نخواهد بود.

برای درک بهتر، مشکلات کنترل کیفی را در مواقعی که تولید با حداکثر ظرفیت در حال انجام است دنبال کنید، در بعضی از موارد عیب و نقص محصول پس از رسیدن به دست مشتری مشخص می شود، حتی برای شرکت های بزرگ و خوشنام که کلی تمهیدات کیفی را بکار گرفته اند هم مصداق دارد ولی شاید کمتر شرکتی متوجه باشد که علت ممکن است در نوع برنامه ریزی تولید نهفته باشد.

هر چند که نرم افزارهای یکپارچه سیستمی موجود در بازار سعی داشته اند که در محصول خود این موارد به طرق آسان تری انجام و مدیریت شود اما هستند شرکت هایی (متوسط رو به بزرگ) که یا در کنار این نرم افزارها یا کلاً فقط با اکسل برنامه ریزی می کنند و اصرار عجیبی هم دارند که حتماً باید با همین اکسل انجام شود. در این حالت اوضاع برای این شرکت ها چیزی جز سردرگمی بیشتر نخواهد بود.

ذات برنامه ریزی تولید یعنی کار با حجم زیادی از اطلاعات و متغیرهای است که باید اول درک و سپس کنترل شود. درک برنامه ریزی تولید به کمک اکسل کمی دشوارتر از کار با یک نرم فزار یکپارچه خواهد بود به ویژه برای استخدام و آموزش پرسنل جدید.

احتمال اینکه در ورود اطلاعات و کار با داده ها در اکسل خطاهای سهوی رخ دهد زیادتر از کار با نرم افزار مربوطه خواهد بود و کار با اطلاعات همراه با نویز یا داده های قدیمی و بروز نشده خودش منبعی برای ایجاد نوسانات در برنامه ریزی تولید بوده و حداقل اثر آن هم کاهش محسوس در بهره وری و کارایی خواهد بود.

جادوی سیستم تولید کششی؛ برای درک بهتر سیستم تولید کششی باید داستان موفقیت شرکت های ژاپنی را در مطالعه کرد. در سطح کلان، داستان موفقیت ژاپن مبتنی بر توانایی ارائه محصولات باکیفیت به بازار در زمان مناسب، با هزینه رقابتی و پاسخگویی به انجام تعهدات بود. در سطح خرد، این امر از طریق یک سیستم کنترل تولید موثر حاصل شد، که تولید کم هزینه را با ارتقای توان عملیاتی، کاهش ضایعات و دوباره کاری و در نتیجه نیاز به موجودی کم، تسهیل کرد. با ایجاد، حفظ و ارتقاء کیفیت داخلی (درون شرکت)، کیفیت خارجی نیز ارتقاء پیدا کرد.

با حفظ یک جریان خروجی ثابت و قابل پیش بینی، خدمات خوبی برای مشتریان فراهم کردند. چراکه وقتی خروجی تولید قابل پیش بینی باشد زمان و تاریخ سر رسید تعهدات شرکت نیز قابل پیش بینی بوده و مشتریان محصول مورد نظر را بدون تأخیر دریافت می کردند. با انعطاف پذیری کافی برای تطبیق با تغییر در پروفایل تقاضای محصول (البته تا زمانی که خیلی سریع نباشند) امکان پاسخگویی مناسب به تغییر تقاضا را فراهم کردند.

کلید همه این ویژگی های مطلوبی که سیستم تولید اغلب شرکت های ژاپنی به ویژه تویوتا را به چنین مبنای جذابی برای یک استراتژی تجاری تبدیل کرده است چیست؟ پاسخ در تعریف از یک سیستم کششی نهفته است، یعنی محدودیت کردن حداکثر مقدار موجودی برای تولید در یک سطح مشخص و از پیش تعیین شده. در کمپانی تویوتا این محدودیت به روش کانبان و با استفاده از کارت های موجودی (چه فیزیکی و چه الکترونیکی) انجام می شود و لذا در خیلی از متون، تولید به روش کششی معادل روش کانبان در نظر گرفته می شود.

کاهش هزینه : اگر WIP محدود باشد، نوسانات در تولید (به عنوان مثال، خرابی دستگاه، توقف خط به دلیل مشکلات کیفی، کاهش سرعت تولید به دلیل تغییر در تقاضای محصول) باعث نمی شود که WIP فراتر از یک سطح از پیش تعیین شده رشد کند. توجه داشته باشید که در یک سیستم تولید فشاری، چنین محدودیتی وجود ندارد. اگر یک برنامه تولید شده توسط MRP به معنای واقعی کلمه دنبال شود (یعنی بدون تصحیح آن به دلیل شرایط کارخانه)، در این صورت برنامه می تواند به طور خودسرانه از تولید جلوتر باشد و در نتیجه کارخانه را در WIP دفن کند و باعث انفجار WIP شود.

البته هیچ موقع ما کارخانه های تولیدی را در چنین وضعیتی مشاهده نمی کنیم چرا که به محض اینکه تولید از برنامه عقب بیفتد معمولاٌ از روش های مرسوم افزایش ظرفیت شامل اضافه کاری، استخدام موقت یا حتی برون سپاری استفاده می شود. اما در یک سیستم تولید کششی وقتی خط تولید در حال کار با حداکثر ظرفیت بوده یا به عکس توقف کرده است، اجازه تولید به محصول جدید را نمی دهد تا شرایط تعدیل شود.

تا زمانی که برنامه ریزی اصطلاحاً روی کاغذ بوده و محصول هنوز اجازه تولید پیدا نکرده است، هر گونه تغییر ضروری برای مثال عوض شدن اولویت تحویل محصول به مشتری یا حتی در مهندسی محصول نسبتاً آسان است و در جه ای انعطاف پذیری حفظ خواهدشد. اما وفتی که محصول به صورت نیمه کاره در خط تولید باشد و بخواهیم چنین تغییراتی داشته باشیم قطعاً با هزینه زیادی همراه خواهد بود که کمترین آن افزایش ضایعات و دوباره کاری ها است و در برخی مواقع هم اعمال تصمیمات جدید غیر ممکن است.

از طرف دیگر مدیریت اجازه برای تولید کردن یک محصول می تواند هزینه های مرتبط با خرید و نگهداری موجودی محصولاتی که فعلاً در اولویت تولید نیستند را کاهش دهد. در برنامه ریزی فشاری اگر قرار باشد طبق خروجی MRP و برنامه تولید روزانه، مواد و ملزومات تهیه شود، در مواقعی که تولید از برنامه عقب است، میانگین سطح موجودی بدون بهبود توان عملیاتی افزایش خواهد یافت ولی در برنامه ریزی کششی، متوسط موجودی (WIP) مورد نیاز برای دستیابی به سطح معینی از توان عملیاتی که از قبل محاسبه شده است کاهش می یابد.

کاهش نوسانات خط تولید؛ کلید بالا نگه داشتن خدمات به مشتری یک جریان قابل پیش بینی از خط تولید است. اگر زمان سیکل تولید کم باشد با دقت بالایی می دانیم که چقدر طول می کشد تا یک محصول در خط تولید تکمیل شود. همین اطلاعات به ما امکان می دهد که تاریخ های دقیق تحویل محصول به مشتریان را اعلام و در موعد مقرر نیز به تمامی تعهداتمان عمل کنیم.

از طرف دیگر داشتن زمان سیکل تولید کوتاه باعث می شود که تاریخ تحویل محصول نیز کوتاه باشد. اگر زمان سیکل تولید ۱۰ روز بعلاوه یا منهای ۶ روز باشد، برای اطمینان از سطح بالای خدمات باید زمان تحویل ۱۶ روزه را اعلام کنیم. از طرف دیگر، اگر زمان سیکل ۱۰ روز به اضافه یا منهای ۱ روز باشد، در این صورت۱۱ روز کافی است. سیستم تولید کششی زمان سیکل کوتاه تری دارد چراکه اجازه شلوغ شدن خط تولید را نمی دهد.

بهبود کیفیت؛ محدودیت کار در جریان ساخت و نیاز به سیکل تولید کوتاه، خط تولید را در برابر نوسانات تصادفی آسیب پذیر می کند، اینجا تعمیرات و نگهداری پیشگیرانه و انواع و اقسام روش های بهبود مستمر به کار گرفته می شود تا جریان هموار تولید بدون وقفه حفظ و دنبال شود. چرا که قرار است به اندازه مشخصی تولید شود و اگر در این بین ضایعات و دوباره کاری رخ دهد خاصیت این روش از بین خواهد رفت.

افزایش کیفیت از مرحله شناسایی پیمانکاران معتبر و خرید مواد اولیه برای تولید تا بازرسی طی مراحل تولید و تکمیل محصول ادامه پیدا می کند. هرچه کیفیت بالاتر برود نیاز به مواد کمتری برای جبران ضایعات تولید و یا ذخیره اطمینان (دپو مواد یا قطعات بین ایستگاه های کاری) برای در دسترس نبودن ماشین آلات نیاز خواهد بود و در نتیجه سطح موجودی در جریان ساخت برای تولید مشخصی از محصولات کاهش می یابد. توجه به این نکته ضروری است که کنترل کیفیت در یک محیط تولیدی با موجودی در حال ساخت مشخص، به مراتب راحت تر از یک خط تولید شلوغ است.

انعطاف پذیری؛ در سیستم فشاری که حجم زیادی از قطعات در حال تولید هستند تغییر در اولویت زمانبندی تولید دشوار است. با افزایش افق برنامه ریزی یا به عبارت دیگر با افزایش زمان، سفارش مشتریان کمتر قطعی بوده و ممکن است در زمانبندی و یا اولویت تولید تغییراتی ایجاد شود بخصوص اگر بخشی از تقاضا مربوط به پیش بینی بازار باشد. از آنجائیکه پیش بینی ها آنقدر دقیق نیستند، تغییرات تشدید می شوند و نتیجه کاهش عملکرد سیستم خواهد بود.

یک سیستم کششی که محدودیت در میزان تولید محصولات ایجاد کرده است می تواند از این اثرات منفی جلوگیری کند و در نتیجه انعطاف پذیری کلی سیستم را افزایش دهد. با جلوگیری از تولید قطعات در زمانی که کارخانه بیش از حد شلوغ است، می تواند سفارشات را تا زمانی که ممکن است روی کاغذ نگه دارد. این کار تغییر در اولویت برنامه ریزی و یا حتی تغییر در مهندسی قطعه را تسهیل می کند. همچنین، مدیریت اجازه تولید محصول تضمین میکند که تولید تا حد ممکن بر اساس سفارش قطعی مشتری است. نتیجه افزایش توانایی برای ارائه خدمات بهتر خواهد بود.

برای درک بهتر عبارت اجازه برای تولید محصول، مرکز کنترل ترافیک هوایی را در نظر بگیرید در زمانی اوج شلوغی باند پرواز (یا حتی شرایط بد آب و هوایی) ممکن است به برخی از هواپیماها اجازه پرواز ندهد، برای برخی دیگر تغییر مسیر بدهد و حتی هواپیمایی را در آسمان منتظر نگه دارد.

بعد از این توضیحات بریم سراغ نرم افزار محاسبه ظرفیت و زمان سیکل تولید. این نرم افزار بر پایه محاسبه ۳ مولفه اصلی تولید یعنی موجودی (کار در جریان ساخت)، زمان سیکل تولید و توان عملیاتی استوار است. ظرفیت حد بالایی توان عملیات تولیدی است. توان عملیاتی یک نرخ است و برای مثال به صورت تعداد/ ساعت بیان می شود.

چرا این ۳ مولفه را به عنوان اصلی در نظر گرفتیم؟ همه شرکت های تولیدی برای همگام سازی بین تولید و تقاضا در حضور تغییرات تصادفی، سه گزینه بیشتر ندارند یا باید موجودی بیشتری در انبار ذخیره کنند یا اگر جواب نداد کمی مشتریان را منتظر نگه داشته تا محصول تکمیل شود و یا در نهایت ظرفیت تولید را افزایش دهند (راه پرهزینه است). در نتیجه موجودی، ظرفیت و زمان به عنوان ۳ بافر اصلی معرفی می شوند. این ۳ بافر با همدیگر رابطه دارند و اینطوری نیست که هر کدام را بخواهیم برایش جداگانه تصمیم بگیریم.

قانون لیتل این ارتباط را توضیح می دهد.:

کار در جریان ساخت (WIP) = زمان سیکل تولید (cycle time) * توان عملیاتی (throughput)

نکته مهم این است که موجودی (کار در جریان ساخت) به عنوان متغیر مستقل است و ظرفیت و زمان سیکل تولید به عنوان متغیرهای وابسته در نظر گرفته می شوند. حالا ما به دنبال پیدا کردن ظرفیت و توان عملیاتی هستیم که با تقسیم موجودی بر زمان سیکل بدست می آید. بنابراین باید قبل از استفاده از این نرم افزار باید برای هر محصول مدت زمان فرآیند در هر ایستگاه کاری را ثبت و آماده داشته باشید.

برای مثال شما تولید کننده ماشین آلات و تجهیزات صنعتی هستید. خط تولید شما (بر حسب نوع دستگاه) دارای ایستگاه های کاری از جمله واحد ریخته گری، ورقکاری، جوشکاری، ماشین کاری، رنگ، عملیات حرارتی، مونتاژ مکانیکی و مونتاژ الکترونیکی می باشد.

باید برای هر محصول نهایی (End Item) زمانسنجی کرده باشید که برای ساخت هر دستگاه، در هر ایستگاه کاری چقدر زمان صرف می شود. این زمانسنجی باید شامل همه زمانها از جمله راه اندازی، فرآیند و.. باشد و معمولاً به صورت متوسط ثبت می شود.

۱- نصب و فعال سازی: همراه با خرید این محصول، یک شماره لایسنس نیز دریافت خواهید کرد و با وارد کردن این لایسنس نرم افزار فعال و آماده برای انجام محاسبات خواهد بود. نصب هم که با دنبال کردن چند مرحله بسیار ساده انجام می شود.

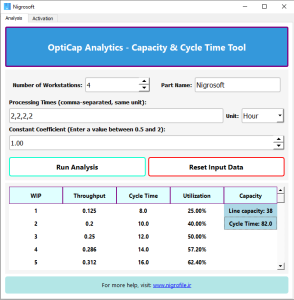

۲- وارد کردن اطلاعات: در پنجره اصلی و برای محصول مورد نظر، در قسمت (Number of Workstations) تعداد ایستگاه های کاری که برای ساخت این محصول مورد نیاز است را وارد کنید. برای مثال فرض کنید یک محصول در چهار ایستگاه کاری تکمیل می شود و بنابراین در این قسمت عدد ۴ را وارد می کنیم.

در قسمت (Processing Times) مشخص کنید که زمان تکمیل محصول در هر ایستگاه کاری چقدر است. این زمان بهتر است بر حسب ساعت باشد (البته بر حسب نیاز می توانید روز و یا دقیقه را انتخاب نمایید) . بین هر زمان را با علامت کاما جدا کنید. برای مثال گفته شده، فرض کنید محصول ما در هر ایستگاه کاری به ۲ ساعت زمان برای تکمیل نیاز دارد. بنابراین در این قسمت این زمان ها را به صورت ۲,۲,۲,۲ وارد می کنیم.

قسمت (Constant Coefficient) مربوط به واریانس زمان سیکل تولید شما است. اگر واریانس زمان سیکل تولید شما زیاد باشد یعنی خط تولید شما دارای توقف های خواسته یا ناخواسته و تصادفی زیادی است این ضریب بین ۱ و ۲ خواهد بود. بر عکس اگر شرکت شما یک خط تولید همواری دارد و دوباره کاری، مشکلات کیفی، خرابی ماشین آلات و سایر توقف های تصادفی کمی دارد در اینصورت این ضریب کمتر از ۱ می باشد. برای شروع عدد ۱ را وارد کنید (پیش فرض عدد ۱ می باشد). دکمه (Run Analysis) را کلیک کنید. پس از تکمیل محاسبات خروجی به دو صورت جدول و نمودار نشان داده می شود.

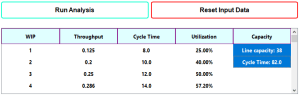

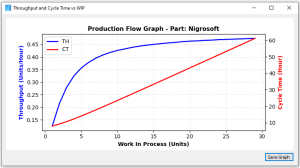

شکل ۱- تصویری از محیط کاربری نرم افزار (جهت بزرگنمایی روی تصویر کلیک کنید)

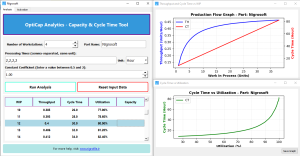

شکل ۲- تصویر نرم افزار به همراه خروجی آن

۳-تحلیل نتایج: همانطور که در توضیحات قبلی گقته شد هدف اصلی این نرم افزار این است که به شما بگوید ظرفیت خط شما برای تولید هر محصول چقدر است و توان عملیاتی مناسب چه مقداری می تواند باشد و این تعداد چقدر زمان می برد. برای این منظور وقتی تعداد و زمان سیکل را برای هر ایستگاه وارد می کنید، نرم افزار از یک محصول (WIP) شروع به تولید کرده و مجموع زمان سیکل و توان عملیاتی را محاسبه می کند.

در هر تکرار یک واحد به مقدار موجودی (WIP) اضافه می کند و دوباره مجوع زمان سیکل تولید و توان عملیاتی را بدست می آورد و این کار را تا تاجایی ادامه می دهد که با افزایش (WIP) دیگر به توان عملیاتی اضافه نشده و ثابت می ماند. و این همان ظرفیت خط برای تولید محصول است.

شکل ۳- ظرفیت خط تولید برای مثال گفته شده

برای درک بهتر نتایج ابتدا به دو مفهوم ظرفیت (Capacity) و توان عملیاتی (Throughput) توجه داشته باشید. طبق تعریف، ظرفیت حد بالایی توان عملیاتی است که توسط نرم افزار محاسبه و برابر آخرین داده در جدول است. جهت نمایش بهتر، به همراه زمان سیکل در ستون مربوط به ظرفیت نشان داده می شود (شکل ۳).

برای مثال حاضر، ظرفیت خط برابر ۳۸ واحد است و ۸۲ ساعت زمان می برد. با این میزان موجودی، از ۹۲/۶۰ درصد از ظرفیت خط (Utilization) استفاده شده است. اما سوال این است که آیا این مقدار، ملاک مناسبی جهت برنامه ریزی است؟ برای پاسخ، به نمودار زمان سیکل در مقابل نرخ استفاده از ظرفیت (شکل ۴) که خروجی نرم افزار است نگاه کنید.

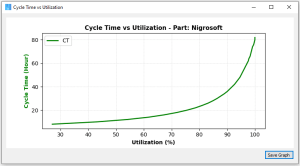

شکل ۴- نمودار زمان سیکل در مقابل نرخ بهره برداری از ظرفیت خط تولید

رابطه زمان سیکل با نرخ استفاده از ظرفیت، تا ۸۰ درصد تقریبا خطی است اما از این مقدار به بعد به صورت نمایی شروع به زیاد می کند. ممکن است برای برخی از شرکت های تولیدی نرخ ۹۲/۶۰ مطلوب باشد اما به عنوان یک قاعده تصمیم گیری توان عملکرد همیشه باید کمتر از ظرفیت باشد تا زمان سیکل افزایش شدیدی نداشته باشد و محصول یا قطعه مورد نظر سریع از خط تولید خارج شود.

مطابق این تحلیل، WIP برابر ۱۲ تا نزدیک ۱۵ واحد بهترین مقدار برای تولید است. در مقدار ۱۲ واحد، از ۸۰ درصد ظرفیت خط (Utilization) استفاده شده است که عدد مطلوبی است. با افزایش موجودی به توان عملیاتی شما اضافه نمی شود و در عوض با شلوغ کردن خط تولید و تشکیل صف، زمان سیکل تولید افزایش می یابد. رابطه زمان سیکل تولید با مقدار WIP همیشه خطی و رابطه بین زمان سیکل با نرخ بهره برداری از ظرفیت از یک مقدار به بعد به صورت نمایی است.

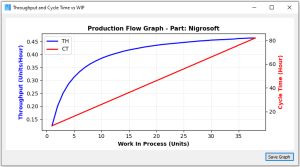

شکل ۵- نمودار خروجی نرم افزار براساس ضریب ثابت ۱

مهارت مهم در مدیریت تولید، پیدا کردن یک عدد مناسب مابین موجودی، زمان سیکل و ظرفیت است. اگر بدون داشتن همچین تصویری بخواهید جداگانه برای هر یک از این ۳ مولفه تصمیم بگیرید آنوقت اثر منفی آن را در دو متغیر دیگر مشاهده خواهید کرد. برای مثال فرض کنید بخواهید موجودی و در نتیجه کار درجریان ساخت را کاهش بدهید. کاهش موجودی در حالیکه ظرفیت تولید بالایی هم ندارید منجر به کاهش توان عملیاتی شما خواهد شد برای مثال فوق کاهش کار در جریان ساخت به کمتر از ۱۲ واحد یعنی از دست دادن توان عملیاتی و درنتیجه درآمد.

حالت بر عکس را هم می توان در نظر گرفت حتماً با مفهوم اقتصاد به مقیاس (Economies of scale) آشنا هستید. این تئوری می گوید با افزایش در تعداد محصولات، هزینه ثابت بین تعداد زیادی از محصول تقسیم شده و در نتیجه هزینه کل کاهش می یابد. زمانی این تئوری در عمل مفید است که در چارچوب توان عملیاتی ما باشد.

(البته در حال حاضر اصطلاح Minimum efficient scale که به اختصار MES نامیده می شود مفهوم دقیق تری است و طبق تعریف عبارت است حجم تولیدی که در آن نقطه، هزینه متوسط حداقل می باشد. از آنجائیکه هزینه ها در بلند مدت متغیر و نه ثابت در نظرگرفته می شود، تولید زیادتر برای بسیاری از صنایع، منجر به کاهش هزینه ها نخواهد شد. خواننده محترم می تواند با جستجوی کلید واژه اطلاعات بیشتری کسب نماید).

اما بهرحال فرض کنید مدیریت تصمیم بگیرد بجای ۱۲ واحد، ۳۸ واحد تولید کند و موجودی بیشتری وارد خط کرده و در حقیقت با حداکثر ظرفیت کارکند، در اینصورت چه اتفاقی می افتد؟

به نمودار قرمز رنگ که مربوط به زمان سیکل تولید است نگاه کنید و ببینید که در حالیکه توان عملیاتی با این مقدار ثابت می ماند، زمان سیکل تولید به طرز چشمگیری زیاد می شود که حداقل اثر آن انحراف از تولید، آسیب خدمات به مشتری (افزایش زمان سیکل یعنی انتظار مشتری برای دریافت محصول) و مشکلات دیگری است که در بالا به آن اشاره کردیم.

درست است که دنبال پیدا کردن ظرفیت و زمان تولید محصولاتمان هستیم اما مقدار موجودی به عنوان متغیر مستقل، یک پارامتر کنترلی برای تعیین ظرفیت و زمان سیکل تولید محسوب می شود. جادوی سیستم های کششی که مجبور شدیم در بالا توضیح بدهیم برای همین بود که با کنترل موجودی (WIP) در واقع ظرفیت و زمان سیکل هم تنظیم می شود. درک این نکته مهم است که میزان موجودی مواد و محصولات، یک پارامتر طراحی برای تعیین عملکرد تولید است.

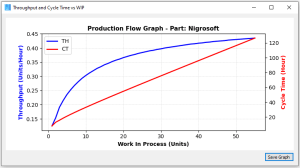

برگردیم به مثال قبلی که یک محصول با چهار ایستگاه کاری داشتیم و هر کدام به ۲ ساعت زمان پردازش نیاز داشت. در شکل ۴ از ضریب ثابت ۱ استفاده کردیم. حال فرض کنید که واحد برنامه ریزی میداند (تجربی یا بر اساس محاسبات زمانسنجی) که توقف های خط تولید زیاد است و به عبارت فنی تر واریانس زمان سیکل تولید زیاد است و بخواهد از ضریب ثابت ۲ استفاده کند نتیجه در شکل ۶ نشان داده شده است.

شکل ۶- نمودار خروجی نرم افزار با ضریب ثابت برابر ۲

همانطور که ملاحظه می گردد برای رسیدن به توان عملیاتی مشابه با شکل ۴ باید محصول بیشتری تولید کنیم اینجا اگر تا حدود ۳۱ واحد محصول تولید کنیم تازه به توان عملیاتی قبلی رسیده ایم. نوسانات و تغییراتی که باعث توقف خط تولید هستند در واقع باعث کاهش ظرفیت تولید شما می شود.

حالا تصور کنید که در این شرکت تولید پروژه بهبود مستمر برای خط تولید تعریف و با موفقیت اجرا گردد به این معنا که با انجام تمهیداتی از میزان ضایعات، دوباره کاری، خرابی تصادفی ماشین آلات، مشکلات کیفی و .. به طور محسوسی کاسته شده و اکنون خط تولید همواری داریم. در اینجا واحد برنامه ریزی می تواند از ضریب ثابت کمتر از یک (۰/۵) استفاده کند. نتیجه در شکل ۷ آمده است.

شکل ۷- نمودار خروجی نرم افزار با ضریب ثابت برابر ۰/۵

به تأثیر این ضریب نگاه کنید. در اینجا میزان تولید برای رسیدن به توان عملیاتی در حالت قبل کمتر از ۱۲ و به طور دقیق ۸ واحد از محصول است دلیل آن هم این است که محصول سریع از خط تولید خارج می شود یعنی انگار ظرفیت خط تولید خود را افزایش داده اید. بنابراین قبل از اینکه سراغ راه های پر خرج افزایش ظرفیت بروید می توانید پروژه های هدفمند را در زمینه کاهش نوسانات و تغییرات تولید (دوباره کاری، ضایعات، خرابی ماشین آلات و..) تعریف و اثر آن را بر ظرفیت تولید ببینید.

مفهوم رفتار طبیعی یک سیستم تولیدی همین است و می توانید نتایج به دست آمده را با خط تولید شرکت خود مقایسه نمایید. راز موفقیت شرکت های ژاپنی به ویژه تویوتا در ابتدا و شرکت های بزرگ بعدی در این نکته نهفته است. مدیران تویوتا در دهه ۴۰ میلادی در اوج همه گیری مفهوم اقتصاد مقیاس، متوجه این نکته شده بودند که تولید به اندازه چه منافعی دارد و بر اساس همین رویکرد یکی از انواع ضایعات (مودا) را تولید زیاد عنوان کرده و برای بیش از ۳۰ سال جهت ایجاد یک خط تولید هموار با خروجی ثابت زحمت کشیدند.

اولین نفری باشید که دیدگاهی را ارسال می کنید برای “نرم افزار محاسبه ظرفیت و زمان سیکل تولید” لغو پاسخ

محصولات مشابه

نرم افزار

نرم افزار

نرم افزار

دیدگاهها

هیچ دیدگاهی برای این محصول نوشته نشده است.