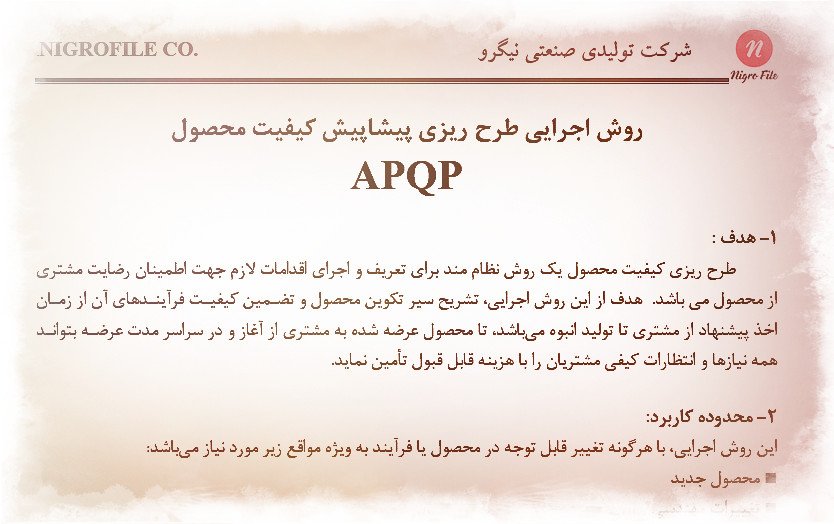

نمونه روش اجرایی طرح ریزی پیشاپیش کیفیت محصول (APQP)

69,000 تومان

- نمونه روش اجرايي طرح ريزی پیشاپیش کيفيت محصول (APQP)

- تعداد صفحات: 12

- مروری سریع و در عین حال جامع

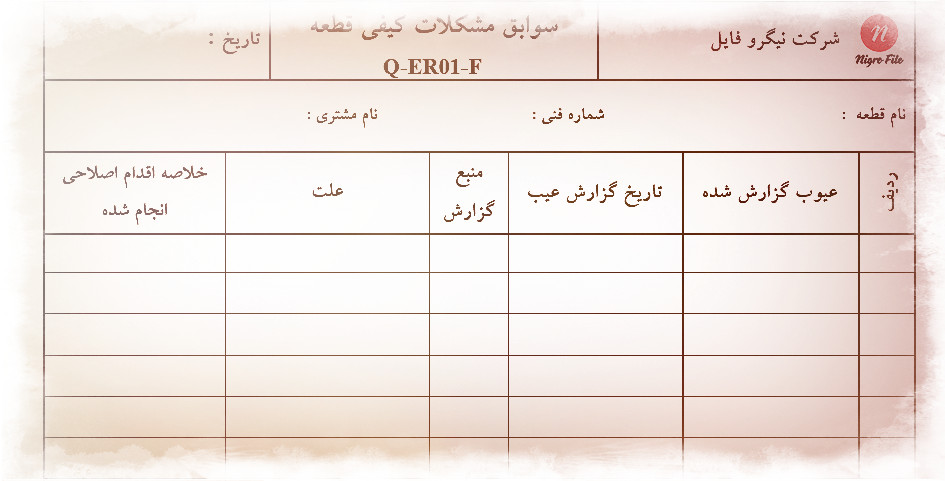

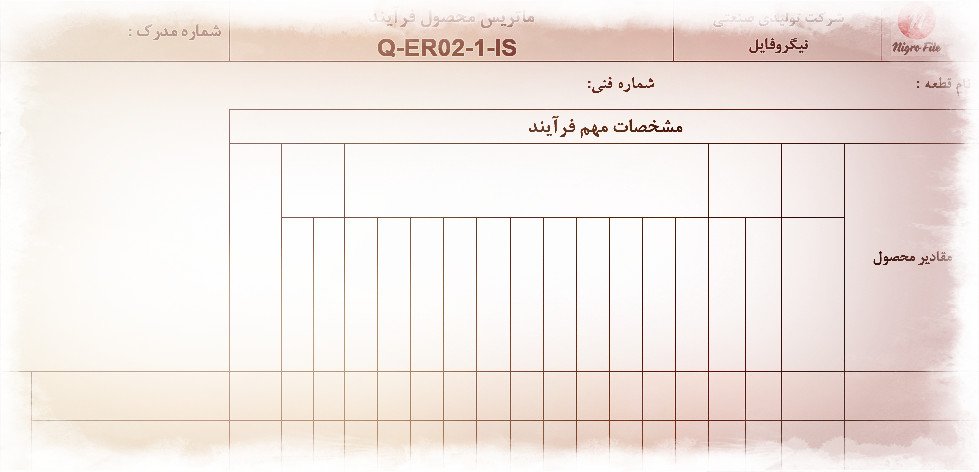

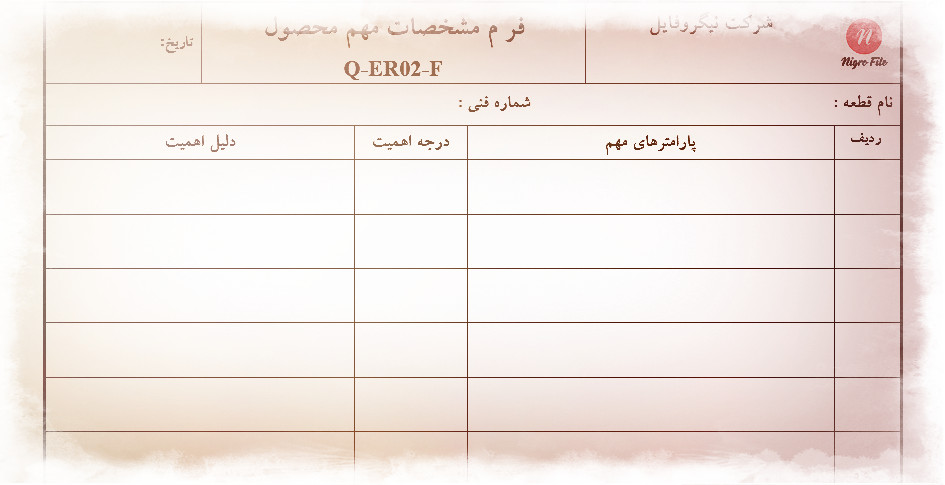

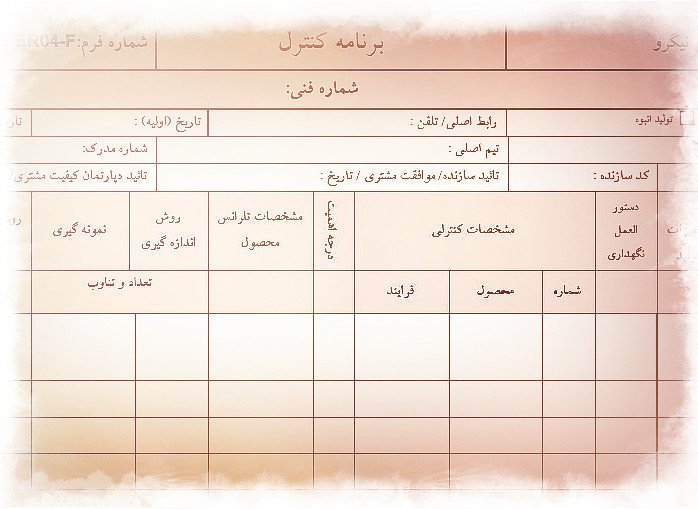

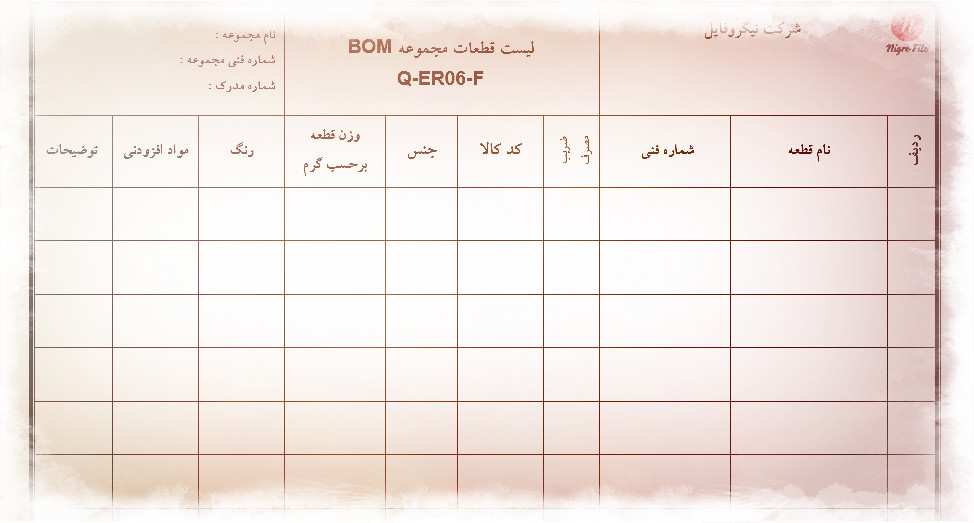

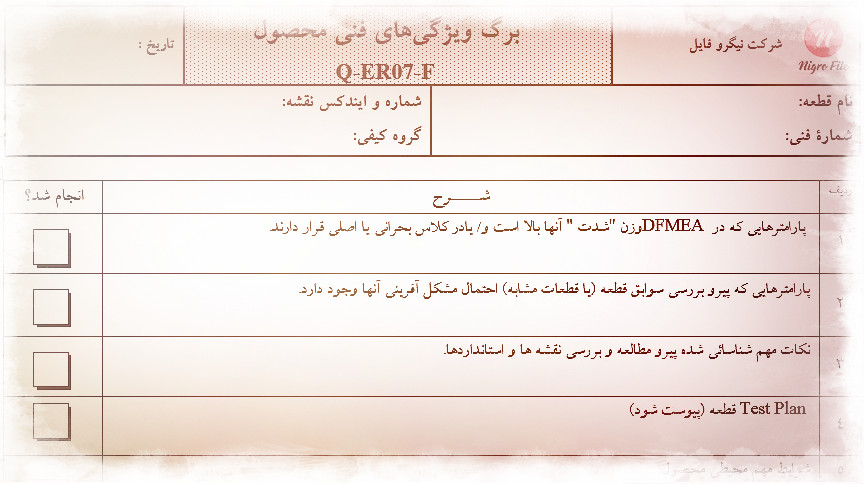

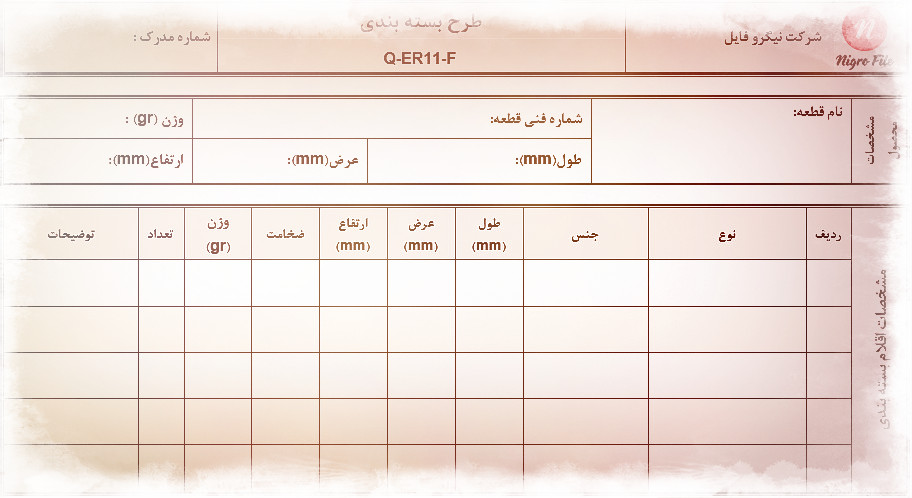

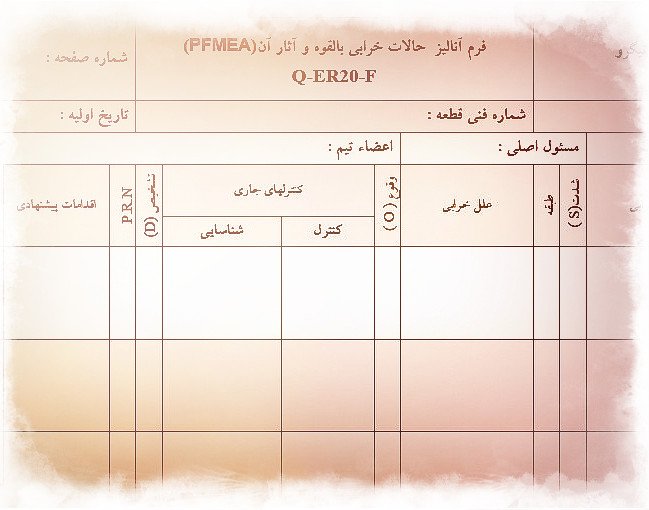

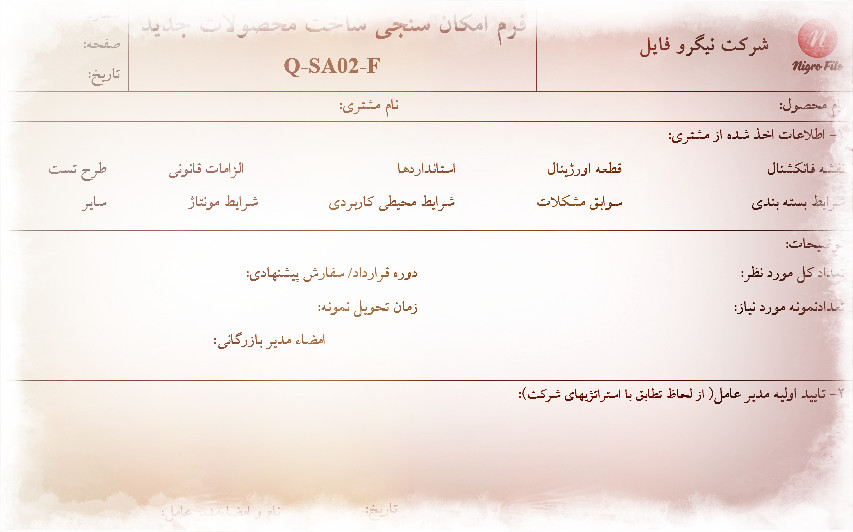

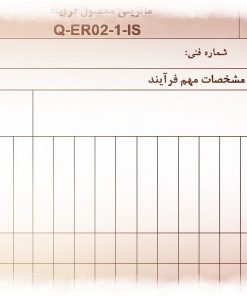

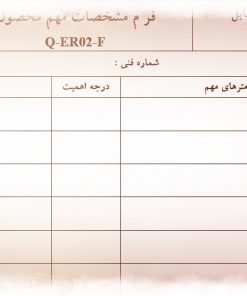

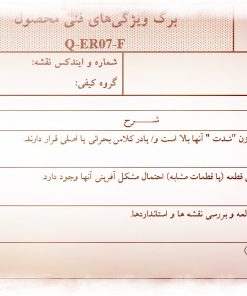

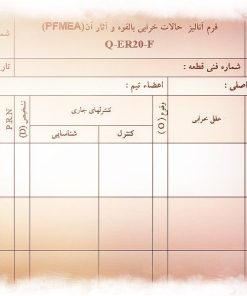

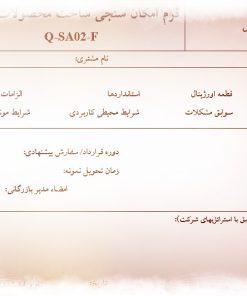

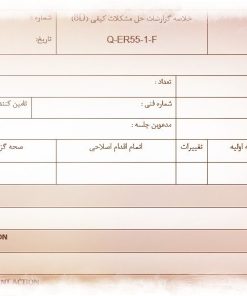

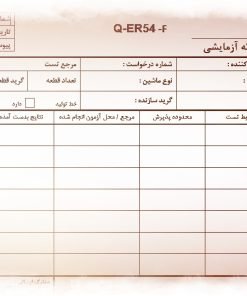

- شامل یک فایل روش اجرایی و 14 فرم مربوطه به فرمت word

- محصول فوق به صورت دانلودی بوده و پس از پرداخت لینک دانلود در دسترس قرار می گیرد.

طرح ریزی پیشاپیش کیفیت محصول (APQP) چیست؟

روش اجرایی طرح ریزی پیشاپیش کیفیت محصول (Advanced Product Quality Planning- APQP ) یک روش ساخت یافته برای برنامه ریزی و اجرای اقداماتی است که باعث اطمینان مشتری از کیفیت ساخت محصول در زمان مورد نظر و با هزینه قابل قبول می گردد.

این روش از ابتدا توسط شرکت های خودروسازی به ویژه گروه کاری صنعت خوردرو (Automotive Industry Action Group) تهیه و توسعه پیدا کرده است لذا به طور گسترده در صنایع قطعه سازی و خودرو استفاده میشود اما منحصر به این حوزه نبوده و میتوان از این روش در سایر صنایع که مایل به بهبود فرآیند طراحی و توسعه محصولات خود هستند استفاده کرد.

در همین چارچوب آنچه که به عنوان فرآیند تأیید قطعات تولیدی (Production Part Approval Process) مطرح است در حقیقت چکیده و خلاصه ای از همین روش APQP می باشد.

مزیت های استفاده از این روش کدام است؟

- شناسایی تغییرات در مراحل اولیه،

- تمرکز و اجرایی کردن تغییراتی که منجر به خلق ارزش برای مشتری می گردد،

- ارزیابی تغییرات اعمال شده در محصول و فرآیند،

- با کمک تکنیک های از جمله تجزیه و تحلیل ریسک و تحلیل بالقوه حالات خرابی (FMEA) نسبت به شناسایی و پیشگیری موارد حساس قبل از تولید انبوه اقدام کرد،

- تغییرات حداقلی در محصول و فرآیند پس از آغاز به تولید انبوه،

- تولید محصول با کیفیت در زمان مناسب و هزینه پایین،

- حفظ یکپارچگی در طراحی به ویژه ایجاد ارتباط صحیح و منطقی بین طراحی محصول و طراحی فرآیند،

- بهبود طراحی جهت طرح مونتاژ (DFM/A-design for manufacturing and assembly)،

- وجود راه حل های کم هزینه در ابتدای طراحی،

- ایجاد بستری برای استاندارد کردن فعالیت ها و همچنین پیاده سازی مدیریت دانش در سازمان،

- بهبود فرآیندهای ارزیابی عملکرد،

- ایجاد ارتباط با فرآیندهای توسعه محصول (NPD-New Product Development)

- تشخیص و تعیین نقش و مسئولیت ها،

- ایجاد یک زبان مشترک بین تولید کننده و تأمین کنندگان داخلی و خارجی.

چه زمانی به APQP نیاز است؟

هر زمانی که تغییراتی عمده در محصول و یا فرآیند داشته باشیم خاصه موارد زیر استفاده از این تکنیک توصیه می گردد:

- قطعه جدید،

- تغییرات مهندسی،

- اصلاح مغایرت ها،

- تغییر در تأمین کنندگان،

- تولید محصول در مکان جدید،

- عدم استفاده از برخی تجهیزات بیش از یک سال.

اولین نفری باشید که دیدگاهی را ارسال می کنید برای “نمونه روش اجرایی طرح ریزی پیشاپیش کیفیت محصول (APQP)” لغو پاسخ

محصولات مشابه

مهندسی کیفیت

مهندسی کیفیت

مهندسی کیفیت

مهندسی کیفیت

مهندسی کیفیت

دیدگاهها

هیچ دیدگاهی برای این محصول نوشته نشده است.