برنامه ریزی تولید

دنیای یک متخصص برنامه ریزی تولید

بخش چهارم: دنیای یک متخصص برنامه ریزی تولید: محیط، تاکتیک، کنترل و شاخص ها (,A Manager’s World: Environment

Tactic, Control and Measures)

خیلی بدیهی که همه مدیران دنبال عملکردی توأم با سود زیاد، جریان نقدی بالا و خدمات عالی باشند اما تغییرات ناخواسته و تصادفی به ویژه در مسیر تولید و تقاضا این کار را دشوار می کند. برای تشریح اینکه چه راه حل های مفیدی وجود دارد باید ابتدا چارچوبی را در حوزه برنامه ریزی تولید معرفی کنیم تا بعد در قالب این چارچوب درباره نوع تصمیماتی که می تواند به حل این مشکلات کمک کند بحث کنیم. این چارچوب از ۴ مولفه تشکیل شده و در واقع دنیای یک متخصص برنامه ریزی تولید را شکل می دهد و عبارت است از:

محیط تولید (Production Environment )؛ بیشتر تأکید روی اندازه و سطوح تغییرات در تولید و تقاضا است.

تاکتیک ها (Tactics): سیاست ها یا اقداماتی که برای دستیابی به یک هدف (استراتژی) اجرا می شود.

کنترل ها (Controls): روشها یا سیستمهایی هستند که جهت اطمینان از اجرای صحیح اقدامات برای دستیابی به عملکرد مطلوب اتخاذ می شوند. به عنوان مثال، یک سیستم MRP در برنامه ریزی تولید یک سیستم کنترلی می باشد. مؤثرترین کنترل ها نوعی مکانیسم بازخورد (Feedback) را برای نشان دادن وضعیت عملکرد تحت کنترل ارائه می دهند.

معیارها و شاخص ها (Measures): شاخص ها و اندازه گیری آنها برای گزارش ویژگیهای عملکرد یک فرآیند به کار می روند، به عنوان مثال، تحویل به موقع (Time Delivery)، استفاده از ظرفیت ( Utilization)، تعداد عدم انطباق ها (Non-Compliance) در کنترل کیفیت قطعات تولید شده نمونه هایی از شاخص ها هستند.

اهمیت توصیف دنیای یک متخصص برنامه ریزی تولید در قالب این ۴ مولفه در این است که شرکت ها معمولاً می توانند در درجه اول با تغییر تاکتیک هایی که در حال حاضر مورد استفاده قرار می گیرند، عملکرد فعلی را بهبود بخشند. تغییر تاکتیک ها نسبت به تغییر محیط تولید یک اقدام کم هزینه تری محسوب می شود، اگرچه مدیران نباید تلاش برای تغییر تقاضا را دست کم بگیرند.

یک تصمیم تاکتیکی مربوط به برنامه ریزی تولید می تواند مربوط به تعیین اندازه موجودی باشد که می تواند اثر مثبت و یا منفی بر عملکرد داشته باشد. برای مثال :

۱. یک مدیر ارشد بدون درک پیامدهای خدمات به مشتری، خواستار کاهش ۳۰ درصدی موجودی می شود.

۲. سیاست مورد نظر در سیستم بارگذاری می شود که تقریباً موجودی را به میزان لازم کاهش می دهد.

۳. موجودی کالا کاهش می یابد و خدمات به مشتری آسیب می بیند.

۴. کارشناسان برنامه ریزی ترجیح می دهند یک بار در پایان ماه یا حتی سال به دلیل داشتن موجودی بیش از حد پاسخگو باشند تا اینکه هر روز به دلیل عدم تحویل به موقع مورد سوال قرار گیرند.

۵. موجودی بیش از آنچه در سیستم ثبت شده است سفارش داده می شود.

۶. این سلسله اقدامات برای رفع موردی مشکلات نشان دهنده این است شرکت استراتژی مشخصی ندارد و در نتیجه تاکتیک های اتخاذ شده فقط بنابر رفع مشکلات فعلی اجرا می شود.

از سوی دیگر درک رفتار طبیعی سیستم تولید در ابتدا مستلزم فهم روشنی از محیطی است که هر شرکتی در آن فعالیت می کند. درک محصولات، مشتریان، ذینفعان و رقبای یک شرکت، اطلاعات لازم اما نه کافی را برای ایجاد و اجرای موفقیتآمیز استراتژیهایی که نتایج قابل پیشبینی ارائه میدهند، فراهم میکند.

تأثیرگذاری بر محیط معمولاً بسیار دشوارتر از تغییر تاکتیک است. تغییر محیط یعنی انجام کارهایی مانند:

• افزودن ظرفیت (ماشین آلات یا پرسنل)،

• افزایش نرخ تولید،

• کاهش نوسان و تغییرات در تقاضا و مدت زمان تحویل کالا از طرف پیمانکاران،

• افزایش متوسط تقاضا،

• کاهش میانگین زمان تحویل کالا و مواد اولیه در انبار،

• کاهش زمان راه اندازی ماشین آلات،

• بهبود زمان انجام کار.

در تجزیه و تحلیل محیط تولید، متغیرهای زیادی وجود دارند اما آنچه که برای ما بیشتر اهمیت دارد میانگین و واریانس دو پارامتر تقاضا (Demand) و مدت زمان تحویل کالا از زمان سفارش به تأمین کننده تا تحویل در انبار (Replenishment time) است.

توجه داشته باشید که هزینه قطعاً مورد توجه است، اما پارامتر اساسی نیست. به عنوان مثال، اگر مدیری خواهان نرخ تکمیل سفارشات ۹۹ درصدی یک قطعه یدکی برای مشتریانش باشد، مقدار موجودی مورد نیاز صرفاً به تقاضای کالا و مدت زمان تحویل آن کالا بستگی دارد. ممکن است این کالا بسیار گران باشد و هزینه نگهداری موجودی زیادی داشته باشد اما مقدار موجودی مورد نیاز برای برآوردن نرخ تکمیل سفارش، مستقل از بهای تمام شده کالا است چراکه در صورت خرابی و نبودن این قطعه یدکی ممکن است یک خط تولید متوقف شود.

اگر همون اول تمام دغدغه شما هزینه باشد آنوقت ممکن است رفتار اصلی یک سیستم تولید را درک نکنید و تصمیمات اشتباهی بگیرید. برای مثال جهت سیستم کنترل موجودی از طبقه بندی ABC استفاده کنید و اقلامی که هزینه بالاتری دارند در کانون توجه باشد در حالیکه شاید اصلا نیازی به کنترل موجودی برای این اقلام نباشد (در بخش مربوط طبقه بندی کالا مفصل بحث می شود). این مشابه با دانشمندی است که رفتار الکترونهای طلا را متفاوت از رفتار الکترونهای کربن ارزیابی میکند، زیرا طلا ارزشمندتر است.

به طور کلی در تجزیه و تحلیل محیط تولید، خدمات یا زنجیره تامین، مراحل زیر باید طی شود:

الف: تعیین کنید که فرآیند مورد بررسی چه جایگاهی به لحاظ عملکرد دارد. این به معنای مقایسه عملکرد فعلی با بهترین عملکرد ممکن است که به آن معیار مطلق (Absolute Benchmarking) می گوییم. محک زدن در برابر رقبا یا شرکتهای برتر در صنعت میتواند ایدهها و بینشهای جالبی ارائه دهد، اما در برخی موارد دستیابی به داده های عملکردی برای مقایسه صحیح دشوار است.

با معیار مطلق، یک مدیر می تواند تعیین کند که آیا بهترین گزینه ممکن برای رسیدن به اهداف تجاری به اندازه کافی خوب است یا خیر. اگر خوب است در ادامه چگونه به بهترین عملکرد ممکن برسیم. در غیر این صورت، باید اقداماتی برای بهبود محیط فعالیت انجام دهیم.

ب: تغییر تاکتیک در محیط فعلی شرکت برای دستیابی به بهترین عملکرد ممکن.

ج: اگر بهترین حالت ممکن در محیط فعلی به اندازه کافی جوابگو نیست یا اگر بهبود بیشتر مورد نظر باشد، باید محیط را تغییر داد.

تا اینجا خطوط کلی و اولیه یک نظریه علمی برای برنامه ریزی تولید را شرح داده ایم که شامل موارد زیر است:

۱. چشم انداز دانشی که مدیرانی که سعی می کنند از آن برای رهبری سازمان ها برای دستیابی به اهداف تجاری استفاده کنند، بسیار گسترده و در برخی موارد گیج کننده است.

۲. یک علم کاربردی وجود دارد که عملکرد برنامه ریزی تولید و زنجیره تامین را توصیف می کند. درک این علم شهود بهتری را برای مدیران فراهم می کند. شهود بهتر از مدیران رهبران قدرتمندی می سازد.

۳. درک علم کاربردی، مدیران را قادر میسازد تا در چارچوب علمی حرکت کنند و ترکیبی از ابزارها و کنترلها را طراحی کنند که برای شرایط خاص کسبوکارشان بهترین کارکرد را دارد.

۴. علم برنامه ریزی تولید با توصیف این نکته که همه کسب و کارها به عنوان ترکیبی از تقاضا و تبدیل هستند، شروع می شود.

۵. تبدیل ترکیبی از جریان تولید و انبار است. بنابراین همه کسب وکار را می توان با نمودارهای تقاضا- انبار- تولید توصیف کرد. رفتار جریان های تولید، انبار و تقاضا را می توان به صورت کمی توصیف و ارزیابی کرد.

۶. بالاترین سودآوری و جریان نقدی با پاسخگویی بهتر به تقاضا با کمترین هزینه، حفظ کیفیت و در عین حال دستیابی به خدمات مطلوب به مشتریان حاصل می شود.

۷. هماهنگ کردن کامل تقاضا و تبدیل در حضور نوسانات و تغییرات تصادفی غیرممکن است. هنگام تلاش برای همگام سازی تقاضا و تبدیل در حضور نوسانات، بافرها مورد نیاز هستند.

۸. تنها سه نوع بافر وجود دارد: موجودی، ظرفیت و زمان.

۹. افزایش تغییرات تصادفی، مقدار بافرهای مورد نیاز برای همگام سازی تقاضا و تبدیل را افزایش می دهد.

۱۰. وظیفه یک مدیر تعیین بهترین ترکیب از بافرها و اجرای آن برای دستیابی به اهداف تجاری است.

۱۱. راه دیگری برای تفکر در مورد طراحی بافر این است که ببینیم چه کسی یا چه چیزی منتظر است؟

۱۲. عملکرد تابعی از تاکتیک و محیط شرکت است. به طور کلی تغییر تاکتیک ها بسیار ساده تر از محیط است. معیار مطلق، مقایسه عملکرد فعلی با بهترین عملکرد ممکن در محیط فعلی سازمان است.

برخی از این جملات ممکن است در ابتدا کمی گنگ و نامشخص باشد. اینها خطوط کلی هستند در ادامه برای اینکه بدانیم پشتوانه و پشت پرده آنها چه هستند باید کمی وارد جزئیات شویم و از ریاضی و نمودار نیز کمک می گیریم (ریاضی ساده ای گفته می شود) بعد از مطالعه جزئیات برگردید و جملات بالا را یکبار دیگر مرور کنید اینبار دید روشن تری پیدا می کنید و همچنین :

۱. زمینه ای فراهم می کند تا اطمینان حاصل شود شهود مدیران با رفتار طبیعی محیط تولیدشان مطابقت دارد.

۲. پایه ای برای ارزیابی های کمی راه حل های بالقوه (tradeoffs) ارائه می دهد.

تعاریف (Definitions)

با تعریف و تبیین برخی مفاهیم شروع می کنیم:

یک کار تولیدی (Production job) به مجموعه ای از مواد فیزیکی اطلاق می شود که یک مسیر را همراه با اطلاعات مرتبط (مانند نقشه ها، دستورالعمل و روش های بازرسی) طی می کنند. اگرچه هر کار با سفارش مشتری یا پیشبینی سفارش (مثلاً تقاضای پیشبینیشده) آغاز میشود اما در تولید، اغلب یک تناظر یک به یک بین کار انجام شده و سفارشها وجود ندارد.

برای مثال تعداد قطعات تولیدی ممکن است بخاطر ملاحظات کارایی و بهره وری در اندازه دسته تولید (Batch Size) مشخصی تولید شود و بنابراین احتمال دارد با مقادیر سفارش شده توسط مشتریان مطابقت نداشته باشد.

کارخدماتی (Services job) منظور خدماتی است که ارائه می شود. به عنوان مثال، خاموش کردن آتش یا تشخیص و درمان شکستگی دست و شامل اطلاعات منطقی و مرتبطی مانند فرم های بیمه، نتایج فشار خون، اشعه ایکس برای تشخیص و درمان شکستگی دست بیمار است.

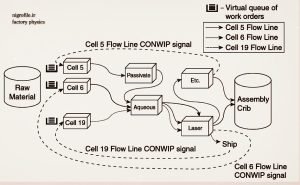

مسیرهای تولید (Production routings) توالی ایستگاه های کاری یا مراکز فرآیندی برای تولید را توصیف می کنند. مسیریابی معمولاً با انبارها شروع و پایان می یابد. به عنوان مثال، در شکل (۱)، مسیر تولید برای سلول ۱۹ شامل استخراج شیمیایی در محلول آبی (Aqueous Processing)، لیزر کاری و در انتها ارسال است.

شکل ۱- مسیرهای تولید سلولی

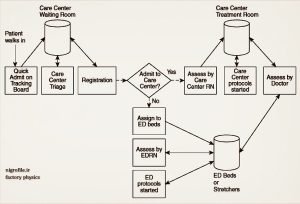

مسیریابی برای خدمات (Service routing) لیستی از مراحلی است که برای ارائه یک سرویس باید طی شود. شکل (۲) مسیرهایی را برای پذیرش بیمار در حال ورود به بخش اورژانس یک بیمارستان نشان می دهد. مسیریابی به سادگی شامل مراحل مربوطه (به عنوان مثال، تابلوی راهنما، تریاژ، و غیره) به یک منطقه انتظار است. در این مورد، منطقه انتظار مشابه با فرآیند تولیدی به عنوان یک نقطه انبار در نظر گرفته می شود.

شکل ۲- مسیر دریافت خدمات درمانی بیماران اورژانسی یک بیمارستان

زمان سیکل (Cycle time): میانگین زمان شروع یک کار در ابتدای خط تولید یا ابتدای مسیر دریافت خدمات تا رسیدن به نقطه انبار در پایان است.

زمان انتظار (Lead time): زمان اختصاص داده شده برای تولید (یا خرید از بیرون) یک قطعه در خط تولید یا تکمیل یک خدمت است. زمان انتظار برای تولید یک قطعه و محصول می تواند به صورت یک عدد ثابت بیان شود اما زمان سیکل کاملاً تصادفی است. دقت کنید وقتی خواهید جداول MRP را تکمیل کنید زمان دریافت یک کالا را نیاز دارید و معمولا تنها یک عدد ثابت (میانگین زمان دریافت) را وارد می کنید که ممکن است برای چندین دوره برنامه ریزی هیچ تغییری نکند برای همین ثابت می گوییم.

زمان سفارش مجدد کالا (Replenishment time): زمانی است که موقعیت موجودی (سفارشات عقب افتاده – موجودی سفارش داده شده+ موجودی در دست) به نقطه سفارش مجدد میرسد (Reorder point) و باعث ایجاد یک سفارش جدید میشود تا زمانی که کالا در انبار رسید و برای استفاده در دسترس باشد.

توان عملیاتی (Throughput): میانگین نرخ خروجی جریان تولید محصول یا جریان خدمات (به عنوان مثال، قطعه در ساعت، لیتر در ساعت) است.

ظرفیت (Capacity): حد بالا در توان عملیاتی می باشد.

نرخ استفاده (Utilization) از یک ایستگاه کاری یا ماشین آلات شامل کسری از زمان است که ایستگاه کاری/ماشین روی قطعات کار میکند و بیکار نیست.

زمان فرآیند (Process time): زمان مورد نیاز برای تکمیل یک کار در یک ایستگاه کاری است.

زمان فرآیند اسمی (Nominal process time): زمان تکمیل یک کار در یک مرکز فرآیند بدون در نظر گرفتن زمان های توقف است.

زمان فرآیند موثر (Effective process time): زمان مورد نیاز برای تکمیل یک کار شامل زمان توقف در یک مرکز فرآیند است.

زمان بین ورود قطعات (Interarrival time): میانگین زمان بین ورود قطعات به ایستگاه کاری است.

ضریب تغییرات (Coefficient of Variation): روشی برای محاسبه و نرمالایز کردن سطوح تغییرات می باشد و برابر است با انحراف استاندارد یک متغیر تصادفی تقسیم بر میانگین آن. بنابراین، اگر ضریب تغییرات قطر یک سوراخ روی یک برد مدار چاپی ۱/۵ و همچنین ضریب تغییرات برای همان قطر در یک هواپیمای جت نیز برابر ۱/۵ باشد، می دانیم که مقدار پراکندگی حول میانگین آن دو یکسان است حتی اگر آنها در مقیاس های بسیار متفاوت باشند.

نرخ تکمیل سفارش (Fill rate): احتمال عدم سفارش معوقه برای محصول است. به عبارت دیگر احتمال در دسترس بودن کالا در انبار وقتی تقاضا برای آن داشته باشیم. توجه داشته باشید که خدمات مشتری می تواند ۱۰۰ درصد باشد، حتی اگر نرخ تکمیل کمتر از ۱۰۰ درصد باشد. برای مثال، اگر محصولی در زمان دریافت سفارش در انبار موجود نباشد اما زمان تحویل سفارش پنج روز باشد اگر محصول در کمتر از پنج روز در انبار رسید و در همین بازه زمانی برای مشتری ارسال شود، خدمات مشتری برای آن سفارش کماکان ۱۰۰ درصد است.

جهت ارائه سادهترین توضیح برای علم برنامه ریزی تولید مبتنی بر قواعد تئوری فیزیک کارخانه، سه معادله و چهار نمودار عملکرد را شرح میدهیم. ترکیب محصول، پیچیدگی فرآیند، و نوسانات تولید و تقاضا را نمی توان با مفاهیمی مانند نقشه جریان ارزش توصیف و مدل سازی کرد. رویکرد این نوشتار این است که مطالب را به زبانی ساده توضیح دهد اما تا آنجا که به مطالب خدشه ای وارد نشود همانطور که آلبرت اینشتین زمانی بیان کرد که:

“یک نظریه باید تا حد امکان ساده باشد اما نه بیش از حد ساده (A theory should be as simple as possible but no simpler) .” سه معادله و چهار نمودار عملکرد، مبنای علمی و کاربردی را به کارشناسان و مدیران در مواجه با پیچیدگی و نوسانات به صورت موثر و موفقیتآمیز ارائه میدهند. به همان اندازه مهم است که وقتی بقیه این مطلب را به پایان می رسانید، شهود شما باید در مورد تعارضاتی که رفتار طبیعی کسب و کار را تشکیل می دهند، بهبود یا تأیید شود.

ذکر این نکته ضروری است که برای معادلات ریاضی از اثبات آن به دلیل ریاضیات پیچیده که فراتر از این نوشتار است خودداری می کنیم اما خواننده محترم اطمینان داشته باشد که تئوری فیزیک کارخانه، پایه و اساس محکمی دارد و می توانند با آرامش مطالب را دنبال کنند. برای سه معادله و چهار نمودار عملکرد در ابتدا هر معادله را معرفی کرده، اجزا و مولفه های آن را مورد بحث قرار می دهیم و سپس نمودار مربوط به آن معادله به عنوان تمرینی بصری برای درک بهتر ترسیم می گردد. نمودار چهارم و آخر مستقل بوده و برای آن معادله ای نداریم.

رابطه کینگمن (The VUT Equation)

معادله VUT که به عنوان معادله کینگمن (Kingman Equation) شناخته می شود رابطه بین زمان انتظار (زمان سیکل تولید در حالت تشکیل صف)، نوسانات (V)، نرخ استفاده (U) و زمان پردازش (T) را برای یک مرکز فرآیند توصیف می کند. معادله VUT مدلی از یک شبکه صف باز (Open Queuening Network) است یعنی، بسته به تقاضا و عملکرد می توانیم به طور نامحدود به سیستم سفارش تولید تزریق کنیم. سیستم های کنترل WIP (سیستم های کششی) رشد نامحدود WIP و زمان سیکل تولید را کاهش می دهند، اما رفتار اساسی هرگز از بین نمی رود.

زمان سیکل تولید در یک مرکز فرآیند برابر است با زمان موثر فرآیند (te) به اضافه زمان انتظار (CTq) یعنی:

![]()

این تعریف ساده متفاوت از توصیف زمان چرخه به عنوان زمان سیکل تولید= زمان ارزش افزوده (value-added time) + زمان بدون ارزش افزوده (nonvalue-added time) است که در برخی متون به آن اشاره شده است، یک تعریف بسیار ذهنی که خیلی اطلاعات شفافی نمی دهد. در حالت کلی معادله کینگمن به فرم زیر است:

![]()

این شکل از معادله نشان میدهد که CTq دارای سه عنصر است: یک جزء مربوط به نوسانات و تغییرات (V)، یک جزء نرخ بهرهبرداری (U) و یک جزء زمانی (T). با نگاه دقیق به رابطه فوق اولین مفهوم مهم و اساسی این است که این سه مولفه در هم ضرب می شوند و نه جمع.

به عبارت دیگر در خطوط تولیدی که دارای تنوع بالا در محصول و نوسانات زیاد در تقاضا هستند یعنی جزء V بالایی دارند و خواهان استفاده حداکثری از تجهیزات و ماشین آلات هم هستند و دوست دارند ماشین آلات دائما در حال کار باشد یعنی جزء U، در اینصورت حتماً زمان سیکل تولید از مقدار پیش بینی شده فراتر می رود (انحراف تولید با احتمال زیاد).

به طور مشابه خطوط تولیدی که خیلی تنوع زیادی در محصول و تقاضا ندارند اما بنابه دلائلی مانند افزایش در بهره وری خواهان بالابردن نرخ استفاده از تجهیزات هستند هم باید منتظر تشکیل صف و افزایش زمان سیکل تولید باشند.

برای توضیح بیشتر، نسخه مهندسی صنایع معادله VUT را در نظر می گیریم:

![Rendered by QuickLaTeX.com \[ CT_q=\left( \frac{C_a^2+C_e^2}{2} \right) \left( \frac{U}{1-U} \right) t_e \]](https://nigrofile.ir/wp-content/ql-cache/quicklatex.com-95ebfa25fef2e6e7b5833f2f23af2c3f_l3.png)

اجزای معادله VUT را می توان به شرح زیر توصیف کرد:

![Rendered by QuickLaTeX.com \[ V=\left( \frac{C_a^2+C_e^2}{2} \right)\]](https://nigrofile.ir/wp-content/ql-cache/quicklatex.com-9b6d621a34abfa371ede3f02ea941d6a_l3.png)

که در آن ![]() برابر مجذور ضریب تغییرات زمان های بین ورود است و به عنوان شاخصی برای نوسانات تقاضا و یا جریان های ورودی به خط تولید در نظر گرفته می شود.

برابر مجذور ضریب تغییرات زمان های بین ورود است و به عنوان شاخصی برای نوسانات تقاضا و یا جریان های ورودی به خط تولید در نظر گرفته می شود. ![]() برابر مجذور ضریب تغییرات زمان های موثر فرآیند می باشد و شاخص تغییرات و نوسانات زمان فرآیند را نشان می دهد. U همانطور که قبلاً تعریف شد برابر نرخ استفده از تجهیزات و ماشین آلات است (شامل زمان کارکرد ماشین یا ایستگاه کاری تقسیم بر زمان در دسترس است). و te نیز زمان موثر فرآیند می باشد.

برابر مجذور ضریب تغییرات زمان های موثر فرآیند می باشد و شاخص تغییرات و نوسانات زمان فرآیند را نشان می دهد. U همانطور که قبلاً تعریف شد برابر نرخ استفده از تجهیزات و ماشین آلات است (شامل زمان کارکرد ماشین یا ایستگاه کاری تقسیم بر زمان در دسترس است). و te نیز زمان موثر فرآیند می باشد.

اکنون، با ذکر یک مثال مفهوم افزایش در نرخ استفاده برای کسب و کارهایی که دارای تیراژ تولیدی کم اما تنوع بالا در تقاضا یا محصول هستند و پیامدهای آن را بر زمان سیکل تولید نشان می دهیم. اگر یک مدیر تصمیم بگیرد نرخ استفاده را به دلیل افزایش در بازدهی و راندمان کاری از ۷۰ به ۹۵ درصد افزایش دهد، ظاهراً این افزایش باعث رشد ۳۶ درصدی در نرخ استفاده می شود (۷۰/۷۰-۹۵). این بدان معناست که ماشینها شلوغتر هستند، اما دقت داشته باشید با افزایش ضریب U در معادله VUT چه اتفاقی برای زمان چرخه میافتد:

با نرخ ۷۰ درصد، U = 0/7 / (1 – 0/7) = 2/3

با نرخ ۹۵ درصد، U = 0/95 / (1 – 0/95) = 19

بنابراین مدیر یک افزایش ۳۶ درصدی در بالا بردن نرخ بهره برداری از ماشین آلات را با ۷۱۴ درصد افزایش در زمان سیکل تولید معامله کرده است. آیا این تجارت خوبی است؟ فقط خود تصمیم گیرنده می داند. ما به طور خاص به مشاغل کم تیراژ و تنوع زیاد (Job shop) اشاره کردیم زیرا آنها معمولاً دارای ضریب V (تغییر و نوسان) بالا هستند که منجر به زمان سیکل حتی بالاتر می شود.

داشتن یک بافر ظرفیت زیاد یعنی نرخ استفاده کم ممکن است منجر به بیکار ماندن ماشینها در برخی زمان ها شود، اما اگر زمان سیکل تولید کوتاه و تحویل سریع به مشتری عامل مهمی برای رقابت در بازار باشد، این بافر ظرفیت می تواند ارزش داشته باشد. این در تضاد با دیدگاه کلاسیک است، اما به زودی به آن می پردازیم.

نکته مهم دیگر این است که ظرفیت ارزان برای بهبود پاسخگویی می تواند بسیار ارزشمند باشد. به عبارت دیگر، اگر دستگاهی با عمر ۲۰ ساله وجود دارد که هنوز استانداردهای کیفیت را حفظ کرده است، آن را فقط به دلیل سرعت پایین دور نندازید. تولیدکننده ها دوست دارند آخرین و بهترین فناوری را داشته باشند که البته معادل خرید ماشین آلات گران قیمت است. مزیت این هزینه اضافی افزایش کارایی است.

استفاده از ظرفیت قدیمی و ارزان میتواند با تحویل خروجی مورد نظر در نرخ استفاده نسبتاً پایین، پاسخدهی بیشتری (یعنی زمانهای چرخه کوتاهتر) ایجاد کند. علاوه بر این، افزایش پاسخگویی می تواند با حفظ رضایت مشتریان و افزایش تقاضا بسیار ارزشمندتر از صرفه خرید ظرفیت گران قیمت باشد.

تا اینجا با همین یک معادله می توانیم برخی از دلائل انحراف از تولید را تحلیل کنیم و همچنین اگر مدیر ارشدی هستید که از بیکار ماندن ماشین آلات عصبی می شوید و دوست دارید همیشه آنها را در حال تولید ببینید کمی تأمل داشته باشید.

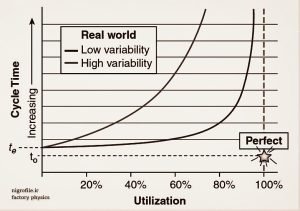

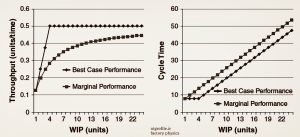

نمودار زمان سیکل و نرخ بهره برداری (Cycle Time versus Utilization Graph)

شکل (۳) یک نمایش بصری از معادله VUT است و به وضوح رفتار طبیعی یک کسب و کار تولیدی را با افزایش نرخ استفاده از تجهیزات و ماشین آلات به سمت صد درصد نشان می دهد. همانطور که ملاحظه می کنید نمودار فرم نمایی پیدا می کند و به عبارت دیگر زمان سیکل منفجر می شود. قبلاً در رابطه با مرزهای عملکرد در بخش بافرها صحبت شد، نماد ستاره در شکل (۴) بهترین عملکرد “دنیای ایده آل” را نشان می دهد. در این سناریو نوسانات و تغییرات صفر است.

شکل ۳- نمودار سیکل زمانی تولید در مقابل نرخ استفاده

بهترین عملکرد، معادل نرخ استفاده صد در صدی از تجهیزات است، جایی که زمان سیکل برای یک مرکز فرآیند دارای زمان پردازش اسمی با نوسانات برابر صفر است. در یک فرآیند پیچیدهتر با چندین مرکز فرآیند، زمان سیکل بهترین عملکرد، برابر با مجموع زمانهای فرآیند بهترین عملکرد در هر مرکز که معادل همان زمان ارزش افزوده در اصطلاح ناب است.

با تغییر و نوسانات، عملکرد واقعی هرگز با بهترین عملکرد مطابقت نخواهد داشت، بنابراین برنامه ریزی یا تلاش برای دستیابی به بهترین عملکرد خیلی واقع بینانه نیست. اولین گام یک مدیر در برنامه ریزی این است که بفهمد کدام منحنی محیط فعلی را توصیف می کند و سطح استفاده ای را انتخاب می کند که اهداف سیکل زمانی مورد نظر را برآورده می کند.

شکل ۴- تأثیر نوسانات و تغییرات تولید و تقاضا بر سیکل زمان تولید

البته، اگر فرآیند بر روی منحنی با نوسانات بالا نشان داده شده در شکل (۴) باشد، ممکن است مشکلاتی برای یافتن سطح استفاده مناسب وجود داشته باشد. در این صورت باید در ابتدا محیط را تغییر داد. یا می بایست تغییرات و نوسانات را کاهش دهیم یا بافر ظرفیت افزایش یابد تا نرخ استفاده کاهش یافته و در عین حال به توان عملیاتی مورد نیاز برای پاسخگویی به تقاضا دست یابیم. اینجاست که درک اثر تعامل بین نوسانات، نرخ استفاده و زمان سیکل برای مدیران و کارشناسان شرکت ها ضروری است.

به عنوان درس آموخته از این قسمت، افزایش تولید همراه با بهره برداری زیاد از تجهیزات تا حدی با افزایش ظرفیت (شامل اضافه کاری، برون سپاری، استخدام و خرید تجهیزات) تعدیل می شود و باعث می شود معدل نرخ استفاده کاهش یابد اما فشار زیاد بر خط تولید احتمال افزایش مشکلات کیفیت را به دنبال خواهد داشت و بالا رفتن نرخ قطعات معیوب، برنامه مونتاژ نهایی را با تأخیر مواجه می کند.

به طور کلی بالا رفتن تیراژ تولید و دائم مشغول نگه داشتن ماشین آلات منجر به افزایش زمان سیکل تولید خواهد شد و یکی از دلائل اصلی انحراف از برنامه تنظیم شده همین مورد است. می بایست در جلسات مربوط به بودجه بندی تولید این مهم در نظر گرفته شود.

همانطور که قبلاً هم اشاره کردیم ذهنیت اکثر مدیران بیکار نبودن پرسنل و ماشین آلات است که به دو دلیل تقویت می شود:

الف- مدل هزینه یابی استاندارد (Standard Cost Model) و مفهوم اقتصاد مقیاس (Economies of scale): این مدل می گوید که هزینه کل تابعی از هزینه ثابت به اضافه هزینه متغیر است. هزینه های واحد (Unit cost) با تخصیص هزینه ثابت در تعداد واحدهای تولید شده تعیین می شود. واحدهای بیشتر تولید شده منجر به هزینه واحد کمتر می شود، چه همه محصولات فروخته شوند یا خیر. نتیجه ای که اغلب از این مدل گرفته می شود این است که تولید را به سمت استفاده ۱۰۰ درصدی برای دستیابی به کمترین هزینه واحد ممکن سوق دهیم.

ب- الزامات ورودی داده ها به نرم افزار های برنامه ریزی تولید به ویژه ERP/ MRP: یکی از داده های اصلی به برنامه نیازمندی های مواد (MRP)، زمان انتظار تحویل یا ساخت کالا (Lead Time) است. در اکثر نرم افزارها فقط یک عدد ثابت باید وارد کنیم. مفهوم این عدد ثابت این است که ظرفیت تولید ما بی نهایت است و همیشه قرار است در همین زمان تولید یا خرید تکمیل شده باشد در حالیکه در واقعیت این یک عدد ثابت نیست بلکه دارای یک توزیع احتمال از زمان های ممکن است.

تلاش برای رسیدگی به این نقص در سیستم های MRP و ERP منجر به توسعه ماژول های برنامه ریزی ظرفیت و سیستم های APS شد (Advanced Planning System). سیستمهای APS از روشهای اکتشافی ( Heuristics) بهینهسازی استفاده میکنند، یعنی تخمین یک برنامه زمان بندی بهینه و سپس امکان ارزیابی مجدد و تغییر مداوم آن زمانبندی را برای کارشناسان برنامه ریزی فراهم میکنند. البته تدوین و پیاده سازی یک برنامه تولید بهینه در عمل اگر غیر ممکن نباشد بسیار دشوار است.

معادله VUT رابطه ای است که علم کاربردی را نشان میدهد و رفتار دنیای واقعی جریانهای تولید، انبار و بافرها را توصیف میکند. همانطور که قبلا ذکر شد، معادله VUT یک مدل شبکه صف باز است. به عبارت دیگر، کار در جریان ساخت (WIP) و زمان سیکل می توانند بدون محدودیت رشد کنند. علاقه مندان مباحث تولید ناب (Lean) به خوبی میدانند که کنترل WIP یک مزیت بزرگ دارد: از انفجار زمان سیکل تولید جلوگیری میکند. این نوع کنترل چیزی است که به عنوان شبکه صف بسته شناخته می شود. کنترل WIP را در بخش قانون لیتل (Little’s law) بررسی خواهیم کرد.

مشاهده نهایی از معادله VUT: اگر تلاش کنید یکی از بافرها را بیش از حد بالا یا پایین ببرید مثلاً نرخ استفاده از تجهیزات را نزدیک به ۱۰۰ درصد افزایش دهید بدون اینکه ملاحظه بافر ظرفیت را داشته باشید، یکی یا هر دو بافر دیگر منفجر می شوند. اگر بافر ظرفیت کاهش یابد، محصولات با تأخیر به دست مشتریان خواهد رسید.

ظرفیت یک اثر مرتبه اول دارد. اگر متخصصان برنامه ریزی تولید نتوانند میزان ظرفیت و نرخ استفاده از این ظرفیت را به درستی محاسبه و مدیریت کنند، تمام تلاشهای دیگر در جهت بهبود عملکرد بر این اساس آسیب خواهند دید. ما قوانین را وضع نمی کنیم؛ فقط آنها را توضیح می دهیم. نباید از دیدگاه کلاسیک پیروی کنید که توصیه به افزایش نرخ استفاده تا مرز ۱۰۰ درصدی دارد و عنوان می کند که زمان سیکل تا وقتی که به این مرز نرسیده اید ثابت می ماند.

این امر منجر به شکست مداوم تلاشهای یک شرکت برای ارائه خدمات بالا به مشتریان و در عین حال محدود کردن حداقل موجودی نقدی میشود. واقعگرایی قلب اجراست، اما بسیاری از سازمانها مملو از افرادی هستند که سعی میکنند از واقعیت اجتناب کنند یا آنها را تحت الشعاع قرار دهند. گاهی اوقات مدیران به سادگی در حال انکار هستند. وقتی آنها میخواهند نقاط قوت و ضعف سازمان خود را توصیف کنند، معمولاً نقاط قوت را به خوبی بیان میکنند، اما در شناسایی نقاط ضعف چندان خوب نیستند.

تجربه نشان داده که بسیاری از کارشناسان و مدیران برنامه ریزی تولید از رفتار طبیعی بافرها و نوسانات آگاه نیستند. در نتیجه، آنها سعی میکنند بر اساس مدلهای کلاسیک ارائه شده در بسته های نرم افزاری که منعکس کننده عملکرد واقعی نیستند، برنامه ریزی کنند. شهود یک مدیر باید توسط مدل عملکرد VUT تیز شود تا واقعیت را منعکس کند. اگر این کار انجام شود، مدیران، رهبران مؤثرتری خواهند بود زیرا احتمال موفقیت آنها بسیار بیشتر است.

قانون لیتل (Little’s Law)

یکی از خطوط اصلی در رابطه با علم برنامه ریزی تولید این بود که برای همگام سازی بین تولید و تقاضا سه گزینه بیشتر نداریم یا باید موجودی بیشتری در انبار ذخیره کنیم یا اگر جواب نداد کمی مشتریان را منتظر نگه داریم یا در نهایت ظرفیت تولید را بالا ببریم. در نتیجه موجودی، ظرفیت و زمان به عنوان ۳ بافر اصلی معرفی می شوند. این ۳ بافر با همدیگر رابطه دارند و اینطوری نیست که هر کدام را بخواهیم برایش جداگانه تصمیم بگیریم. رابطه بین این مولفه ها، قانون لیتل نام دارد و دومین رابطه اساسی مربوط به تولید است که در ادامه آنرا تشریح می کنیم.

سیکلدر سال ۱۹۶۱، جان لیتل (John D. C. Little) مقاله ای با عنوان اثباتی برای فرمول صف: L = λW منتشر کرد که رابطه اساسی بین WIP، زمان سیکل و توان عملیاتی (Throughput) برای جریان تولید را تشریح کرد. این رابطه معمولاً به صورت زیر نوشته می شود:

کار در جریان ساخت (WIP) = زمان سیکل * توان عملیاتی

همچنین این یک تخمین گر عالی برای زمان های سیکل تولید ارائه می دهد. اگر معادله را به فرم زیر بازنویسی کنیم:

زمان سیکل تولید= کار در جریان ساخت (WIP)\ توان عملیاتی

به عبارت دیگر، زمان سیکل تولید تابعی از WIP و توان عملیاتی است. از نقطه نظر عملی، این بدان معنی است که WIP یک شاخص مهم برای زمان سیکل است. همانطور که مارک اسپیرمن اظهار می دارد، “WIP همان زمان سیکل قابل مشاهده است.” قانون لیتل یک روش بسیار موثر برای تعیین زمان سیکل فرآیند به یک مدیر ارائه می دهد. دلیل آن این است که دو کمیت لازم به راحتی تعیین می شود:

۱. توان عملیاتی : اگر عدد مناسبی ندارید یک نمودار بلند مدت از تولید هر محصول را رسم کنید ببینید حول و حوش چه عددی همگرا شده است. توان عملیاتی یک نرخ است و به عنوان واحد/ زمان گزارش می شود.

۲. WIP (کار در حال انجام): این هم بسیار ساده است به جریان تولید بروید و اگر یک فرآیند تولید فیزیکی است، WIP را بشمارید. برای یک کسب و کار خدماتی یا فرآیند تولید مجازی (به عنوان مثال، طراحی نقشه) خدمات در حال اجرا یا نقشه های در حال انجام می توانند شمارش شوند.

برخی مسائل کاربردی برای استفاده از قانون لیتل برای محاسبه زمان سیکل وجود دارد. برای سیستم تولید بر مبنای سفارش (MTO) در هر زمان ممکن است مشاغل مختلف با نرخ های بسیار متفاوت در سیستم وجود داشته باشد. استفاده از یک نرخ و یک عدد برای WIP می تواند محاسبه زمان سیکل را مختل کند. با بکارگیری روش هایی از جمله مدل سازی نرم افزاری یا نرمالایز کردن می توان این مشکل برطرف کرد.

مورد دیگر این است که محاسبه قانون لیتل برای فرآیندهای تولید پیوسته به عنوان مثال پالایشگاه های نفتی و امثالهم قابل اجرا نیست. از آنجایی که WIP به تعداد برج ها یا مخازن در یک پالایشگاه محدود است، اغلب گزینه های زیادی برای استفاده از WIP برای کنترل زمان سیکل وجود ندارد. با این حال، رابطه قانون لیتل را می توان هنگام طراحی یک خط تولید استفاده کرد تا اطمینان حاصل شود که مکان های نگهداری WIP کافی در خط وجود دارد تا در برابر نوسانات و تغییرات همچنان توان عملیاتی مورد نظر حفظ شود.

قانون لیتل در هر صورت یک مدل بسیار قدرتمند از علم حاکم بر جریان تولید است. همانطور که هاپ (Wally Hopp) اغلب می گوید، ممکن است ناچیز باشد، اما این قانون است. یک برداشت اولیه از نگاه کردن به قانون لیتل این است که برای داشتن جریان هموار تولید باید زمان سیکل تولید پایین باشد اما نه آنقدر که به توان عملیاتی آسیب بزند.

بیین این ۳ مولفه موجودی متغیر مستقل و زمان سیکل تولید و توان عملیاتی متغیرهای وابسته هستند پس به عنوان یک نتیجه گیری اساسی هر شرکت تولیدی باید با توجه با رابطه بین این سه مولفه سیاست گذاری برای کار در جریان ساخت و موجودی داشته باشد و با اتخاذ یک سیاست کنترل موجودی درست مقدار آن دو مولفه وابسته هم به درستی تنظیم می شود.

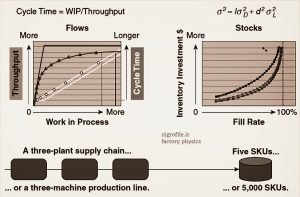

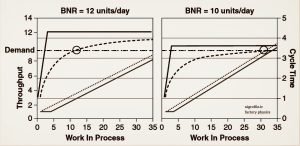

تولید و انبار (Production and Stock)

تا اینجا دو معادله برای تولید را بررسی کردیم اما این محصولاتی که تولید می کنیم اغلب وارد انبار محصول نهایی شده و از آنجا برای مشتری ارسال می شود. در شکل (۵) سمت چپ رابطه بین توان عملیاتی و میزان کار در جریان ساخت است که بعد از فهم قانون لیتل می توانیم علت ترسیم آنرا بدانیم و در ادامه به آن می پردازیم.

اما برای شکل سمت راست، گفتیم موجودی متغیر مستقل است و توان عملیاتی متغیر وابسته. باید آن مقدار از موجودی کف کارخانه و در حال تولید باشد تا توان عملیاتی در حد مناسب آن باشد نه زیاد و نه کم. این نمودار رابطه بین سیاست کنترل موجودی و نرخ تکمیل سفارشات است. در بالای شکل سمت راست یک معادله نوشته شده است که سومین رابطه اساسی و مربوط به واریانس زمان تأمین اقلام برای انبار است. در این معادله:

• میانگین زمان تکمیل سفارش مجدد (ℓ)

• واریانس تقاضا ( ![]() )

)

• میانگین تقاضا (d)

• واریانس زمان تکمیل سفارش مجدد ( ![]() )

)

حرف حساب معادله فوق این است که حالا که با کنترل موجودی می توانیم مقدار توان عملیاتی و زمان سیکل را کنترل کنیم پس باید روی داشتن یک سیاست کنترل موجودی تمرکز داشته باشیم و برای انجام اینکار هم باید این معادله و اجزای آن را خوب بشناسیم یعنی علاوه بر میانگین به واریانس هم اهمیت بدهیم.

بعد از اینکه سیاست کنترل موجودی خودمان را تدوین کردیم چطوری بفهمیم که خوب بوده یا بد؟ به کمک نمودار میزان موجودی در مقابل نرخ تکمیل سفارشات. یعنی اکر نرخ تکمیل سفارشات بالا باشد (یا بر عکس تعداد روزهایی که در تحویل کالا به مشتری تأخیر داشتیم کم باشد) آنوقت می توانیم بگوییم این سیاست کنترل موجودی در نهایت موفق بوده است.

شکل ۵- نمودارهای عملکرد تولید و انبار

با مطالعه روابط گفته شده تا به اینجا اولین اثری که باید داشته باشد روی نحوه تصمیم گیری شما است. دیگه براحتی نمی توانید رو هوا بگویید موجودی را ۵۰ درصد کاهش دهید. و حتی اگر همچنین جملاتی هم شنیدید باید بتوانید با استدلال روشن آنرا رد کنید. اما می توانید برای مثال بگویید که میتوانیم چند میلیون ریال در ارزش موجودی به کمک سیاست کنترل موجودی (ذخیره اطمینان و نقطه سفارش مجدد) صرفه جویی کرده، در عین حال با توجه به ظرفیت و زمان سیکل تولیدمان، نرخ تکمیل سفارشات ۹۰ درصدی را با میانگین زمان سفارش معوقه برابر پنج روز حفظ کنیم.

نمودار جریان تولید (Production-Flow Graph)

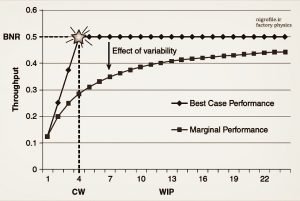

نمودار جریان تولید یک نمایش بصری از قانون لیتل ارائه می دهد. نمودار جریان در واقع ترکیبی از دو نمودار است که در شکل (۶) نشان داده شده است.

شکل ۶- مولفه های قانون لیتل

الف: نمودار توان عملیاتی در مقابل کار در جریان ساخت (WIP) که در بالا به آن اشاره کردیم.

ب: نمودار سیکل زمان تولید در مقابل کار در جریان ساخت (WIP)

هدف از این نمودارها چیست؟ ببینید هدف از نمودار ها این است که همانطور که گفته شد بین موجودی، زمان سیکل و توان عملیاتی (ظرفیت) رابطه ای برقرار است که تحت عنوان قانون لیتل معرفی کردیم. نمودار سمت چپ در شکل (۶) رابطه بین موجودی و زمان سیکل تولید را نشان می دهد. این رابطه همیشه خطی است. اگر بخواهید زمانی موجودی را بدون در نظر گرفتن توان عملیاتی و زمان سیکل افزایش یا کاهش دهید اثر آن را در دو متغیر دیگر مشاهده خواهید کرد.

برای مثال فرض کنید بخواهید مطابق قاعده اقتصاد به مقیاس موجودی زیادی وارد خط تولید کنید به طوریکه هزینه واحد کاهش یابد اینجا به دلیل اینکه ظرفیت و زمان سیکل تولید را نادیده گرفته اید حتما زمان سیکل تولید شما به صورت انفجاری افزایش پیدا می کند. هر زمان که موجودی در خط تولید در صف پردازش باشد همانطور که در ادامه مباحث مطالعه خواهید کرد احتمال بروز مشکلات کیفی، ضایعات و خرابی افزایش پیدا می کند. در نهایت با افزایش زمان سیکل این مشتریان هستند که باید منتظر محصول باشند.

اما در شکل سمت چپ رابطه بین موجودی و توان عملیاتی (ظرفیت) است که دو نمودار دارد. اگر خط تولید شما هموار و بدون نوسانات و تغییرات تصادفی باشد (حالت ایده آل) در اینصورت اینگار که ظرفیت شما افزایش پیدا کرده یعنی با کمترین میزان موجودی به حداکثر توان عملیاتی می رسید. حداکثر توان عملیاتی نیز برابر نرخ تولید در ایستگاه گلوگاه (Bottleneck Rate-BNR) است.

از آنجائیکه تولید در ایستگاه گلوگاه یک اندازه مشخصی دارد بنابراین بعد از اینکه توان عملیاتی به این مقدار مشخص رسید دیگر از آن فراتر نخواهد رفت. برای همین گفته می شود که ظرفیت خط برابر با تولید در ایستگاه گلوگاه است. نکته بعدی این است که اگر نرخ تولید در گلوگاه خط تولید پایین تر از این مقدار باشد آنوقت توان عملیاتی خط تولید پایین می آید. توان عملیاتی هم به زبان ساده یعنی درآمد. بنابراین تولید در گلوگاه از یک طرف یک حد بالا برای خط تولید است و از طرف دیگر به دلیل اینکه نباید از این مقدار نیز کمتر باشد به عنوان موجودی بحرانی (Critical WIP) هم شناخته می شود.

عنوان موجودی بحرانی نیز بنا به دلیلی مطرح شده است و آنهم رد کردن اصطلاح موجودی صفر (Zero Inventory) است. موجودی صفر راهی مطمئن برای برآورده کردن تقاضا نیست. باید یک حداقلی از موجودی که برابر موجودی بحرانی است در خط تولید داشته باشید.

در پایین نمودار حالت ایده آل، نمودار دیگری است که با Marginal Performance عنوان شده است. کلمه Marginal به این معنی است که با تغییر در یک متغیر (در اینجا موجودی) مقدار اندکی به متغیر دیگر (توان عملیاتی) افزوده می شود. حالا چرا از کلمه Marginal استفاده شده است؟

در شرایط واقعی ما با انواع و اقسام تغیرات تصادفی در تولید و تقاضا مواجه هستیم. برای مثال تغییر در ذائقه مشتری، خرابی ماشین آلات و غیره. حالا هر چه این نوسانات بیشتر باشد به عنوان کاهش دهنده ظرفیت عمل می کند در اینجا باید مقدار موجودی بیشتری وارد خط تولید کنید تا بتوانید به توان عملیاتی مورد نظر برسید. به عبارت دیگر با افزایش بیشتری از موجودی یکدفعه مقدار زیادی به توان عملیاتی اضافه نمی شود بلکه با یک نرخ خیلی کمی افزایش پیدا می کند که منطبق بر مفهوم Marginal است. به شکل (۷) و اثر تغییرات (Variability) دقت کنید.

شکل ۷- کاهش عملکرد تولید در حضور نوسانات و تغییرات تولید و تقاضا

نکته مهم بعدی این است که در هر خط تولیدی دنبال گلوگاه و مدیریت آن باشید. تکنیک بالانس خط یکی از روش های مدیریت گلوگاه در بعضی ازخطوط تولید است که شرایط ویژه ای دارد (جلوتر مفصل بحث می کنیم). این دو مفهم را جای همدیگر نگیرید.

اما مقدار WIP بحرانی که در بالا به آن اشاره شد به صورت زیر محاسبه می شود:

WIP بحرانی = زمان فرآیند خام (موثر) × نرخ تولید گلوگاه

زمان فرآیند خام (Raw Process Time) معادل زمان تولید یک محصول یا قطعه با در نظر گرفتن زمان های توقف شامل تعویض قالب، تنظیم دستگاه، خرابی و .. می باشد.

حالا فرض کنید از یک طرف تغییرات تصادفی داریم و از طرف دیگر تقاضا هم افزایش پیدا کرده است. در این حالت چه اتفاقی می افتد؟

با توجه توضیحاتی که در بالا عنوان شد ما با کاهش ظرفیت روبرو هستیم اما چون تقاضا زیاد است می خواهیم موجودی بیشتری وارد خط کنیم نتیجه افزایش زمان سیکل تولید است. از طرف دیگر تمرکز صرف بر کاهش موجودی جهت کاهش زمان سیکل تولید به خدمات مشتری آسیب می زند. یکی از راه حل های مرسوم افزایش ظرفیت از طریق اضافه کاری یا برون سپاری است که می تواند به طور موقت باعث افزایش ظرفیت شود. اثر کاهش ظرفیت در شکل (۸) نشان داده شده است. دایره ها نقاطی را در منحنی توان واقعی نشان می دهند که تقاضا را برآورده می کند.

شکل ۸- اثر کاهش بافر ظرفیت

در این مثال ظرفیت از ۱۲ به ۱۰ واحد در روز کاهش یافته است. متوسط تقاضا ۹/۶ واحد در روز است. کاهش ظرفیت به این معنی است که منطقه WIP بهینه که در محدوده ۱۲ تا ۱۷ واحد در نمودار سمت چپ مشخص است، اکنون کافی نیست زیرا تا زمانی که حدود ۳۰ قطعه WIP در خط تولید نشود، تولید پاسخگوی تقاضا نیست. با WIP بیشتر، زمان سیکل تولید از حدود ۱/۳ روز به حدود ۳/۵ روز رسیده است.

نکات مهم جهت افزایش شهود

۱-تا اینجا ۳ معادله شامل معادله کینگمن، لیتل و واریانس زمان تأمین کالا و همچنین ۳ نمودار شامل نرخ استفاده از ظرفیت خط در برابر زمان سیکل (نمایش بصری معادله کینگمن)، موجودی در برابر زمان سیکل، موجودی در برابر توان عملیاتی (نمایش بصری قانون لیتل) و در نهایت موجودی در برابر نرخ تکمیل سفارشات را معرفی کردیم. نمودار چهارم مربوط به رابطه زمان سیکل با اندازه دسته تولیدی است که در بخش بعدی معرفی می شود.

هدف این است که با درک آنچه که این رولط و نمودارها می گویند بدانیم که برنامه ریزی تولید یک علم است. و باید روح حاکم برآنها را درک و در تصمیم گیری لحاظ کنیم. از اینجا به بعد وارد جزئیات مربوط به این معادلات و نمودارها می شویم تا ابعاد آنها را بهتر بشناسیم.

۲- توان عملیاتی (ظرفیت)، زمان سیکل و موجودی به عنوان ۳ بافر اصلی در تولید با یکدیگر رابطه دارند. در اصطلاحات شش سیگما، WIP متغیر مستقل است، زمان سیکل و توان عملیاتی متغیرهای وابسته هستند. به عبارت دیگر WIP یک پارامتر کنترلی برای تعیین مقدار توان و زمان سیکل تولید محسوب می شود. جادوی سیستم های کششی این است که با کنترل WIP دو متغیر دیگر هم تنظیم و کنترل می شوند. درک این نکته مهم است که سطح WIP به عنوان بافر موجودی، یک پارامتر طراحی برای تعیین عملکرد جریان تولید است.

۳- تأثیر تغییرات محیط یک سیستم تولیدی قابل تجزیه و تحلیل می باشد اما یک اصل صادق است؛ در حضور نوسانات و تغییرات تصادفی کاهش ظرفیت حتمی است. وقتی نرخ تولید گلوگاه کم باشد، قطعات به سرعت حرکت می کنند. یک مدیر ممکن است فکر کند که شرکت وضعیت بهتری دارد زیرا تولید می تواند به سرعت تقاضا را پاسخ دهد.

اما پاسخ سریع کمبود حجم تولید را هنگام افزایش تقاضا، جبران نمی کند. این مانند تلاش برای استفاده از یک شلنگ باغچه برای خاموش کردن یک آتش جنگل است. شیلنگ می تواند سریعاً به هر منطقه ای از آتش برسد (یک جریان تولید می تواند هر نوع قطعه یا محصول مورد نیاز را تولید کند) اما نمی تواند به موقع یک آتش سوزی گسترده را خاموش کند. سرعت پاسخگویی زمانی خوب است که تقاضا هم پوشش داده شود. اگر در خط تولید خود ظرفیت بالایی ندارید دنبال کاهش شدید موجودی نباشید.

برای روشن شدن موضوع مثال شرکت تویوتا که در بخش اول گفتیم را مجددا در نظر بگیرید. تویوتا دارای ظرفیت تولید بزرگی است اما نرخ بهره برداری از ماشین آلات و تجهیزات را در سطح ۸۳ درصد نگه داشته است. دقت کنید که با پایین نگه داشتن نرخ بهره برداری از تجهیزات و استفاده از کنترل موجودی که برای تویوتا سیستم کانبان است، زمان سیکل تولید کوتاه و هموار است. نرخ استفاده پایین از تجهیزات منوط به داشتن ظرفیت بزرگی (جدای از بحث سخت افزاری، نوسات و تغییرات اندکی در خط تولید دارد که به افزایش ظرفیت کمک می کند) است چراکه با همین سطح ۸۳ درصدی می تواند عرضه در سطح جهانی داشته باشد.

حالا اگر همچین در خط تولید خود ظرفیت بزرگی ندارد و بخواهید بخاطر کوتاه شدن زمان سیکل، موجودی را کم کنید برای پاسخ به تقاضا دچار مشکل خواهید شد که باز هم تأکیدی بر این نکته مهم است که باید برای تصمیم گیری هر سه متغیر موجودی، زمان و ظرفیت را با هم ببینید.

ادامه این مطلب را در بخش پنجم ملاحظه بفرمائید.