برنامه ریزی تولید

محاسبات کاربردی در برنامه ریزی تولید؛ زمان سیکل تولید

بخش نهم: زمان سیکل تولید (Total Cycle Time)

طبق تعریف، زمان سیکل تولید در یک خط تولید برابر است با میانگین مجموع زمان سیکل تولید در هر ایستگاه کاری که البته باید زمانی که بین دو یا چند ایستگاه همپوشانی وجود دارد را از این زمان کسر کرد. در این قسمت جهت تجزیه و تحلیل بهتر، زمان سیکل تولید را به مولفه های زیر تقسیم می کنیم:

۱. زمان فرآیند خام (Raw process time)

۲. زمان جابجایی قطعات (Move time)

۳. زمان اضافه شده به سیکل تولید ناشی از انباشت موجودی در شیف های کاری (Shift-differential time)

۴. زمان تولید به صورت دسته ای (Batch time)

۵. زمان انتظار (Queue time)

دو جزء اصلی، زمان تولید دسته ای و زمان صف (انتظار) هستند. قبلاً در مورد زمان صف صحبت کرده ایم. زمان فرآیند خام میانگین زمانی است که یک دسته تولیدی از ابتدا تا انتهای خط را طی می کند. تعداد قطعه یا محصولی که در هر دسته انتخاب می شود (Batch Size) بر زمان فرآیند و همچنین زمان انتظار تأثیر مستقیم دارد.

زمان فرآیند خام (Raw process time)

زمان فرآیند خام (RPT) در یک خط تولید شامل مجموع زمان فرآیند در هر ایستگاه کاری است. RPT برای یک ایستگاه معین، میانگین زمان تولید یک دسته قطعات (شامل زمان خرابی های تصادفی و زمان راهاندازی) می باشد.

ما از دو نماد استفاده می کنیم، Qt را به عنوان دسته ای از قطعات که از ایستگاهی به ایستگاه دیگر انتقال می یابند و Q را به عنوان دسته ای از قطعات که پردازش شده یا به عبارت دیگر به لحاظ فرآیندی تکمیل شده هستند تعریف می کنیم. مثلاً ممکن است ما یک دسته ۱۰۰ تایی از قطعات را از یک ایستگاه کاری به ایستگاه بعدی بفرستیم اما در ایستگاه جدید به دلیل خرابی یا سایر مشکلات تصادفی ۸۰ قطعه تکمیل شود. رابطه زمان فرآیند خام به شرح ذیل است :

![]()

عبارت T/A میانگین زمان تولید یک قطعه است که همانطور که اشاره شد شامل زمان پردازش بعلاوه زمان های توقف تصادفی از جمله خرابی ها می باشد. عبارت S/Q هم زمان راه اندازی برای یک دسته است. در نتیجه با ضرب در تعداد قطعات ارسالی، زمان فرآیند خام بدست می آید. توجه داشته باشید که ظرفیت یک ایستگاه کاری (ظرفیت خط تولید قبلاً گفته شده است) از طریق روابط زیر قابل محاسبه است:

![]()

![Rendered by QuickLaTeX.com \[ = \frac {1}{\frac {T}{A}+ \frac{S}{Q}}\]](https://nigrofile.ir/wp-content/ql-cache/quicklatex.com-29d0ffcd7ad4362b645624b4c2ccd65e_l3.png)

![Rendered by QuickLaTeX.com \[ = \frac {Q}{\frac {QT}{A}+ S}\]](https://nigrofile.ir/wp-content/ql-cache/quicklatex.com-8e971bb8f87b52fbf1d0230def044429_l3.png)

ظرفیت در رابطه آخر براحتی قابل تفسیر است. مخرج کسر نشان دهنده زمان مورد نیاز برای ساخت تعداد (Q) از قطعات است. در نتیجه حاصل این نسبت تعداد قطعات قابل ساخت در واحد زمان را نشان می دهد که معادل ظرفیت است.

زمان جابجایی قطعات (Move time)

این صرفاً زمانی است که برای انتقال یک قطعه از یک نقطه به نقطه دیگر لازم است. معمولاً جابجایی های داخل کارخانه زیاد به چشم نمی آید اما برای اقلامی که برون سپاری می شود بعنوان مثال قطعات فلزی را که می خواهیم بیرون آبکاری کنیم این زمان حتماً باید در محاسبه سیکل تولید در نظر گرفته شود.

زمان ناشی از انباشت موجودی در شیف های کاری (Shift-differential time)

شاید در نگاه اول این جمله یکم گیج کننده به نظر برسد برای همین با ذکر یک مثال این مفهوم را توصیح می دهیم. فرض کنید در یک خط تولید دو دستگاه وجود دارد که اولی گلوگاه است و در سه شیفت ۸ ساعته تولید را انجام می دهد دستگاه دوم در ۸ ساعت کار، تمام این قطعات تولیدی را مصرف و تکمیل می کند. ۸ ساعت کار بین دو ماشین مشترک است اما ماشین اولی ۱۶ ساعت اضافه صرف انباشت موجودی می کند.

از قانون لیتل به یاد داریم که موجودی در جریان ساخت (WIP) در اصطلاح زمان سیکل قابل مشاهده است. خوب این انباشت موجودی چقدر به سیکل کاری اضافه می کند؟ یک بار دیگر مرور می کنیم در ۱۶ ساعت کاری فرض کنید به اندازه توان عملیاتی دستگاه بر حسب قطعه/ ساعت (TH) قطعات تولید و انبار می شود لذا متوسط موجودی در جریان ساخت برابر است با :

![]()

وقتی از قانون لیتل برای محاسبه زمان سیکل تولید استفاده کنیم (جهت یادآوری، قانون لیتل می گوید موجودی در جریان ساخت برابر است با توان عملیاتی ضرب در زمان سیکل تولید یا WIP = TH * CT که برای محاسبه زمان سیکل تولید به سادگی نتیجه می شود CT = WIP/TH) باید متوسط موجودی در جریان ساخت را تقسیم بر توان عملیاتی (TH) کنیم. نتیجه اینکه، حاصل کسر بالا وقتی دوباره تقسیم بر TH شود برابر ۱۶ * (۰/۵) یا همان ۸ ساعت خواهد بود که به زمان سیکل اضافه می شود.

در حالت کلی وقتی ایستگاه کاری اول با t۱ واحد زمانی و ایستگاه کاری دوم هم با t۲ واحد زمانی در حال کار باشند به طوری که داشته باشیم t۱ > t۲ آنگاه زمان اضافه شده به سیکل تولید برابر است با :

![]()

اگر t1 ≤ t2 باشد این زمان برابر صفر خواهد بود.

زمان اضافه شده به سیکل در اثر تولید دسته ای (Batch time)

مفهوم زمان در تولید دسته ای (Batch Product) کمی پیچیده تر است. دو نوع تعریف را در نظر بگیرید: دسته های انتقال (Qt) و دسته های پردازش (Q). دسته انتقال تعداد قطعاتی است که بین ایستگاه های کاری (یا مراکز فرآیندی) جابجا می شوند. دسته فرآیند تعداد قطعاتی است که بین تنظیمات (Set up) دستگاه تولید میشوند. به طور معمول، یک دسته فرآیند یک مضرب صحیح از دسته انتقال است.

زمان اضافه شده را با ذکر یک مثال توضیح می دهیم. فرض کنید که یک ماشین پنج دقیقه طول می کشد تا یک قطعه را پردازش کند، اگر هر ۱۰ دقیقه فقط یک قطعه ورودی داشته باشیم، زمان سیکل تولید ۵ دقیقه خواهد بود بدون تشکیل صف، فقط زمان فرآیند حساب است.

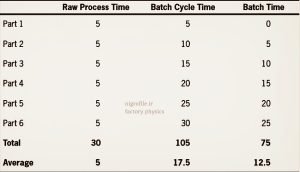

با این حال، اگر یک دسته ۶ تایی از قطعات در هر ساعت به عنوان ورودی داشته باشیم، باز هم هیچ صفی تشکیل نمی شود، اما اثرات ورود دسته ای وجود خواهد داشت. همانطور که در جدول (۱) نشان داده شده است، قطعه اول پس از ۵ دقیقه، قطعه دوم پس از ۱۰، سوم پس از ۱۵، و به همین ترتیب تکمیل می شوند. متوسط زمان سیکل تولید دسته ای برای هر قطعه ۱۷/۵ دقیقه خواهد بود.

جدول ۱- داده های زمان تولید دسته ای

دقت کنید اگر قطعات تک تک و با فاصله زمانی وارد خط تولید شوند فقط زمان فرآیند داریم (ستون اول زمان فرآیند خام). اما در حالت ورود به صورت دسته ۶تایی میانگین ۱۷/۵ دقیقه شده است. البته تو دل این عدد متوسط زمان فرآیند (۵ دقیقه) هم وجود دارد بنابراین اگر این عدد را کسر کنیم مقدار زمان اضافه شده به سیکل تولید برابر ۱۲/۵ دقیقه است. این مفهوم اضافه شدن به زمان سیکل در اثر تولید دسته ای است.

در برخی از خطوط تولیدی به ویژه خطوطی که دارای زمان راه اندازی طولانی هستند مثل کارخانجات تزریق پلاستیک قطعات بزرگ که تعویض قالب ها ممکن است چند ساعت طول بکشد یا استفاده از کوره ها در خطوط تولیدی، هیچ گاه قطعات را بصورت تک تک داخل کوره نمی فرستیم بلکه بصورت دسته ای وارد کوره می شوند تولید دسته ای اجنتاب ناپذیر است البته پیدا کردن اندازه دسته مطلوب پیچیده است اما میتوان از رابطه ای که در ادامه توضیح داده می شود عدد معقولی را محاسبه کرد.

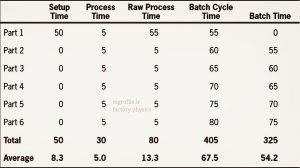

حال فرض کنید اگر زمان راه اندازی و تنظیمات ۵۰ دقیقه بود، آنوقت زمان برای قطعه اول ۵۵ دقیقه طول می کشد، در حالی که بقیه مانند قبل ۵ دقیقه طول می کشد (چون ماشین برای این قطعات تنظیم شده). همانطور که در جدول (۲) نشان داده شده است، کل زمان فرآیند تولید برابر ۸۰ دقیقه با میانگین ۱۳/۳ دقیقه است اما میانگین برای دسته تولیدی ۶۷/۵ دقیقه خواهد بود. مثل حالت قبل اگر عدد ۱۳/۳ دقیقه را از ۶۷/۵ کسر کنیم میانگین زمانی که به سیکل تولید اضافه شده برابر ۵۴/۲ دقیقه می باشد.

جدول ۲- داده های زمان سیکل تولید دسته ای با احتساب زمان راه اندازی

نتیجه اینکه زمان های راه اندازی و تنظیم ماشین آلات و خطوط تولید اگر طولانی باشد اثر خود را در افزایش زمان سیکل تولید نشان می دهد. معمولاً یکی از تحلیل ها و بهبود مستمر خطوط تولید همین کاهش زمان راه اندازی می باشد مثل کاربرد تکنیک تعویض دقیقه ای قالب (Single Minute Exchange Of Die- SMED). منظور این است که تعویض قالب ها زیر ۱۵-۱۰ دقیقه انجام شود.

سیستم کششی (Pull System)

یکی از راه های کاهش زمان سیکل تولید استفاده از سیستم تولید کششی است. همانطور که در بخش های قبلی ذکر شد سردرگمی زیادی وجود دارد که چه مدل برنامه ریزی تولید یک سیستم کششی است. ماهیت اصلی این روش کنترل کار در جریان ساخت (WIP) یا به عبارت دیگر کنترل دائمی تعداد ورودی به خط تولید از یک طرف و اندازه گیری خروجی و توان عملیاتی از طرف دیگر است.

در سیستم فشاری که مبتنی بر استفاده از MRP هستند، معمولاً کل سفارشات از واحد فروش دریافت و بر اساس اولویت تحویل اقدام به برنامه ریزی جهت تولید می گردد (به اصطلاح سفارشات مشتری به سمت خط تولید هل داده می شود). برای کسب اطلاعات بیشتر راجع به سیستم تولید کششی و تفاوت آن با تولید فشاری اینجا کلیک نمایید.

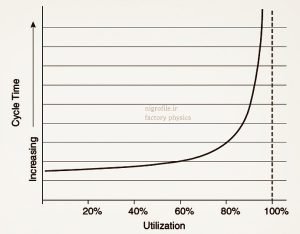

اندازه گیری توان عملیاتی و کار در جریان ساخت هم کار دشواری نیست. به شکل (۱) نگاه کنید که رابطه سیکل کاری و نرخ بهره برداری از ماشین آلات را نشان می دهد از آنجائیکه نرخ بهره برداری متناسب با توان عملیاتی است نتیجه یکسان و مثل همین شکل خواهد بود.

شکل ۱- رابطه بین زمان سیکل تولید و نرخ بهره برداری

برآورد ظرفیت و توان عملیاتی کار ظریفی است تصور کنید یک کارشناس برنامه ریزی تولید به جای ۸۰ درصد، نرخ بهره برداری یا توان عملیاتی خط تولید را برابر ۹۵ درصد تخمین و محاسبه کند (این موارد در کارخانه های تولیدی زیادی اتفاق می افتد که در مقاطعی با افزایش فروش و سفارشات بی توجه به توان عملیاتی سعی در برنامه ریزی تولید به هر نحو ممکن شامل اضافه کاری و برون سپاری و.. دارند که البته انحراف از تولید اجتناب ناپذیر است).

در اینصورت چه اتفاقی برای زمان سیکل تولید می افتد؟ قطعا با توجه به شکل زمان سیکل منفجر می شود. نتیجه اینکه زمان سیکل تولید به تغییرات کوچک در توان عملیاتی در سطوح بالای نرخ بهره برداری (از ماشین آلات) بسیار حساس است.

حال در نظر بگیرید که اگر WIP کنترل شود چه اتفاقی می افتد. کنترل WIP هم به عبارت ساده یعنی از سیستم کنترل موجودی و نقطه سفارش برای محصولات استفاده کنیم. هرموقع موجودی محصول نهایی به نقطه سفارش رسید به اندازه مشخص شده تولید می کنیم. شکل (۲) رفتار زمان سیکل تولید و توان عملیاتی را با WIP نشان می دهد.

هنگامی که سطح WIP درست محاسبه شده باشد، خطاهای کوچک در تنظیم WIP تأثیر زیادی ندارند. فرض کنید که نقطه سفارش برای یک محصول/ قطعه ای برابر ۱۰۰۰۰ واحد باشد ولی در برنامه ریزی تولید روی ۱۲۰۰۰ واحد تنظیم شده است، یک خطای ۲۰ درصدی، در این حالت زمان سیکل تولید تنها ۲۰ درصد افزایش می یابد و توان عملیاتی هم کمی بهبود نشان می دهد. این نتیجه بسیار بهتر از انفجار زمان سیکل تولید در حالت قبلی است.

شکل ۲- زمان سیکل تولید و توان عملیاتی در مقابل کنترل کار در جریان ساخت

اینکه چرا سیستم کششی به عنوان روش تولید برتر شناخته می شود در این نکته نهفته است که راز اصلی کنترل WIP است. با دانستن این مطلب سراغ روش های پیچیده و دشوار در اجرا مثل کانبان نروید اگر هدف کنترل تعدادی محصولات است از همان سیستم نقطه سفارش که مراتب ساده تر است استفاده کنید. این رویکرد به ویژه برای محیط تولیدی با ترکیب و تنوع بالا از محصولات و در حال تغییر (مثل کارخانه تولید رنگ های صنعتی و ساختمانی، صنایع غذایی، دارویی، منسوجات چرمی و ..) بسیار مناسب خواهد بود.

محاسبه اندازه دسته تولیدی (Optimal Batching)

اینکه چرا اندازه دسته در فرآیند تولیدی مهم است به این دلیل است که اگر تعداد قطعات موجود در هر دسته زیاد باشد به دلیل منتظر ماندن قطعات برای انجام پردازش و بعد انتقال به ایستگاه کار بعدی، صف تشکیل خواهد شد. از طرف دیگر اگر بخواهیم اندازه دسته را خیلی کوچک در نظر بگیریم که از این مشکل دوری کنیم آنوقت نیاز به تنظیم مکرر ماشین الات پیدا خواهیم کرد که باز هم نتیجه، توقف تولید و افزایش زمان سیکل تولید خواهد بود.

فرض کنید سفارش ماه جاری (دوره برنامه ریزی) از محصولی برابر ۱۰۰۰ واحد است و برای تولید این محصول نیاز به ۳ مرحله فرآیند داریم. یک راه این است که هر ۱۰۰۰ واحد از محصول یکجا اول در ایستگاه کاری اول پردازش کنیم بعد از تکمیل این مرحله دوباره کل سفارش را به ایستگاه دوم و سوم منتقل و عملیات تولید را ادامه دهیم، در اینجا اندازه دسته تولیدی و دسته انتقالی یکسان و برابر ۱۰۰۰ واحد است.

یک راه جایگزین این است که ۱۰۰۰ واحد محصول را به عنوان دسته پردازش در نظر بگیریم اما به محض تکمیل یه دسته کوچکتر ۱۰۰ واحدی به عنوان دسته انتقالی در نظر گرفته و این دسته کوچکتر را بعد از تکمیل به ایستگاه های بعدی بفرستیم. اگر کل زمان سیکل تولید را برای این دو راه حل محاسبه کنیم به وضوح مشاهده می کنیم که در راه حل دوم زمان سیکل به طور مشهودی پایین تر است. این مفهوم در شکل ۳ نشان داده شده است. اینکه اندازه دسته چقدر باشد و چگونه محاسبه می گردد موضوع ادامه بحث است.

شکل ۳- مقایسه اندازه دسته انتقالی و پردازش در دو حالت ثابت و متغیر برای یک محصول

اگر از روش تولید کششی استفاده می کنید که در بخش سیزدهم و چهاردهم به تفصیل در مورد آن صحبت شده است و برای تولید هر محصول، نقطه سفارش و تعداد آن مشخص شده است که معادل همان اندازه دسته خواهد بود و دیگر نیازی به روابط ارائه شده در این قسمت نخواهید داشت.

یک راه سریع، بدون دردسر کار با داده های زیاد، استفاده از نرم افزار تخصصی و منحصر به فرد کنترل موجودی است که در کوتاه ترین زمان و بالاترین دقت محاسباتی، مقادیر مربوط به نقطه سفارش، میزان سفارش، ذخیره احتیاطی و حداکثر موجودی را تنها با یکبار اجرا و برای هر تعداد محصول محاسبه می نماید. می توانید از اینجا اطلاعات بیشتری بدست آورید.

اما اگر بنا به هر دلیلی از سیستم تولید فشاری استفاده می کنید و باید هر ماه سفارشات را از واحد فروش دریافت کنید و بعد برنامه ریزی تولید انجام دهید در اینصورت این روابط ممکن است به درد شما بخورد.

لازم به ذکر است که از اثبات این روابط صرفنظر کرده ایم و فقط نتیجه نهایی را با ذکر یک مثال شرح می دهیم (اثبات آن در کتاب فیزیک کارخانه و صفحات ۵۳۱ الی ۵۳۴ آمده است). در ابتدا برای یک محصول این فرمول را معرفی می کنیم و بعد به حالت چند محصولی می پردازیم.

اندازه دسته تولید برای حالت تک محصولی :

رابطه اصلی برای پیدا کردن اندازه دسته مناسب عبارت است از:

![]()

که در این رابطه:

ra : نرخ ورود قطعات به خط تولید یا همان توان عملیاتی بر حسب قطعه/ ساعت.

S: برابر زمان تنظیم ماشین آلات و بر حسب ساعت.

u۰: برابر است با حاصلضرب مدت پردازش قطعه روی ماشین (برحسب ساعت) در توان عملیاتی.

*u: معادل ریشه دوم u۰ می باشد.

برای محاسبه توان عملیاتی ابتدا نرخ تولید ماهانه شرکت را حساب کنید بعد تقسیم بر ساعات کاری مفید (ناهار و استراحت را کسر کنید) نمایید به این ترتیب این نرخ بدست می آید.

مثال: فرض کنید توان عملیاتی برای یک محصولی برابر ۰/۴ قطعه در ساعت است. و مدت زمان تکمیل پردازش این قطعه برابر یک ساعت است. برای تنظیم ماشین آلات نیز به ۵ ساعت زمان نیاز داریم در نتیجه اندازه دسته تولیدی برابر است با:

![]()

![]()

![]()

اگر زمان تنظیم به اندازه کافی بزرگ باشد می توان با کمک این رابطه به عدد مناسبی رسید یا حداقل می توان از عدد بدست آمده بهره گرفت و با کمی تغییر آنرا به انداره دسته تولیدی مناسب تری تبدیل کرد.

اندازه دسته تولید برای حالت چند محصولی :

برای حالت چند محصولی از رابطه زیر استفاده می کنیم:

![]()

با ذکر یک مثال پارامترهای این رابطه معرفی و نحوه محاسبات مربوطه را شرح می دهیم.

یک خط تولیدی را در نظر بگیرید که در آن یک میکسر سه محصول مختلف را مخلوط می کند. تقاضا برای هر محصول ۱۵ واحد در ماه است و از MRP برای تعیین سفارشات با اندازه دسته ثابت برای هر محصول استفاده می شود. هر زمان که میکسر از یک محصول به محصول دیگر تغییر می کند، باید تمیز شود.

محصولات A و B به ۴ ساعت برای زمان برای فرآیند و ۸ ساعت برای تمیز کردن نیاز دارند. محصول C به ۸ ساعت برای فرآیند و ۱۲ ساعت برای تمیز کردن نیاز دارد. تمام زمان های فرآیند و راه اندازی دارای ضریب تغییراتی برابر ۰.۵ هستند.

میکسر دو شیفت در روز و ۵ روز در هفته کار می کند. با یک ساعت زمان جهت تعویض هر شیفت، زمان کار در دسترس ۳۰۳.۳۳ ساعت در ماه است. مطابق با این نظر که محصولات با زمان طولانی در فرآیند و تنظیم دستگاه باید اندازه دستهای بزرگتر داشته باشند، شرکت در حال حاضر از اندازه دسته تولید ۲۰ واحدی برای محصولات A و B و ۳۰ واحد برای محصول C استفاده میکند که متوسط زمان سیکل تولید برابر ۴۴ روز است. آیا می توان بهتر عمل کرد؟

در گام اول نیاز به برخی محاسباتی داریم که با مثال قبلی یکسان است. اول نرخ ورود یا توان عملیاتی (rai) و بعد u۰ و *u را بدست می آوریم:

![]()

![]()

![]()

![]()

![Rendered by QuickLaTeX.com \[\sum_{i=1}^{3} r_{ai} s_{i} t_{i}= \sqrt{u_{0}}= 0.0495[8(4)+8(4)+12(8)=7.912\]](https://nigrofile.ir/wp-content/ql-cache/quicklatex.com-c4f7fd88d459d6477b5b31f6bd927612_l3.png)

![]()

در ادامه متوسط زمان تنظیم S و بقیه پارامترهای فرمول را بدست می آوریم که خیلی ساده می باشد. و با کمک این محاسبات می توانیم اندازه دسته تولید را برای هر محصول بدست آوریم.

![]()

![]()

استفاده از این اندازه دسته تولید باعث می گردد متوسط زمان سیکل تولید ۳۳/۱ روز شود که کاهش ۲۵ درصدی را نشان می دهد. توجه داشته باشید که نتیجه به دست آمده بر خلاف تصور اولیه می باشد که فکر می کردیم باید اندازه دسته محصول C بزرگتر باشد اما برای کاهش زمان سیکل تولید باید این اندازه کاهش یابد چراکه زمان تنظیم طولانی تر دارد. جدای استفاده از فرمول نهایی، بینش خوبی از این رابطه بدست می آید.