لجستیک و زنجیره تأمین

مدیریت زنجیره تأمین (SCM)

بخش شانزدهم؛ مدیریت زنجیره تأمین (Supply Chain Management)

هدف مدیریت زنجیره تأمین، بهبود کارآیی موجودی در یک سیستم تولیدی یا بازرگانی است. منظور از بهبود کارآیی یعنی ما صرفاً به دنبال کاهش موجودی نیستیم. ما به دنبال تضمین این هستیم که با حداقل سرمایه در موجودی بتوانیم اهداف تولیدی و تجاری شرکت را محقق کنیم. مفهوم واژه مدیریت اشاره به این هنر دارد.

برای تبیین موضوع، موجودی را در یک زنجیره تأمین به چهار گروه تقسیم می کنیم :

الف) مواد اولیه (Raw materials)؛ مواد یا قطعاتی هستند که از بیرون کارخانه خریداری می شوند و در فرآیندهای ساخت (مونتاژ) داخل کارخانه استفاده می شوند.

ب) کار در جریان ساخت (Work in process -WIP)؛ شامل تمام قطعات یا محصولات ناتمام در خط تولید است.

ج) موجودی کالاهای نهایی (Finished goods inventory- FGI)؛ محصول نهایی است که فروخته نشده و معمولاً در انبار نگهداری می شود.

د) قطعات یدکی (Spare parts)؛ قطعاتی هستند که برای تعمیر و نگهداری تجهیزات خط تولید استفاده می شوند.

با توجه به زمینه فعالیت هر شرکت که تولیدی یا بازرگانی (وارد کننده) باشد ممکن است به همه یا فقط بخشی از این اقلام نیاز داشته باشند. دلایل نگهداری هر یک از این اقلام و در نتیجه گزینه های بهبود کارآیی آنها با یکدیگر متفاوت است از این رو، هر گروه را به طور جداگانه بررسی می کنیم.

دلائل نگهداری موجودی (Reasons for Holding Inventory)

مواد اولیه؛ اگر میتوانستیم مواد خام را بهموقع از تامینکنندگان دریافت کنیم (یعنی دقیقاً زمانی که خط تولید به آن نیاز دارد)، نیازی به نگهداری مواد خام نخواهیم داشت. از آنجایی هرگز در عمل امکان پذیر نیست، تمام سیستم های تولیدی دارای موجودی مواد خام هستند. سه عامل اصلی بر مقدار این موجودی تأثیر می گذارند که عبارتند از:

۱- تخفیفهایی که از سوی تامینکنندگان در خریدهای بزرگ در نظر گرفته می شود، محدودیت ظرفیت کارخانه در خرید (به عنوان مثال، محدودیت در تعداد سفارشهای خرید قابل ارسال و پیگیری) و صرفهجویی در مقیاس (Economies of Scale)، انگیزهای برای سفارش مواد خام به صورت عمده هستند.

۲- زمانی که تولید زودتر از برنامه پیش میرود، ممکن است تأمین کنندگان از شما عقب بمانند و نتوانند به موقع مواد مورد نیاز را تأمین نمایند یا در حالت دیگر، مشکلات کیفیت باعث از دست دادن بیش از حد مواد در قالب ضایعات شده است. در اینگونه مواقع اگر موجودی اضافی در دسترس نباشد، خط به دلیل کمبود مواد تعطیل میشود. این موجودی اضافی را می توان تحت عنوان ذخیره اطمینان (Safety Stock) تحلیل و محاسبه کرد که هدف اصلی آن محافظت شرکت در برابر نوسانات و تغییرات (Variability) می باشد.

۳- گاهی اوقات نیز به دلیل اینکه مواد اولیه قابل فاسد شدن و دارای تاریخ انقضاء است به ویژه در صنایع غذایی، پزشکی و دارویی که مواد اولیه گران قیمت هستند و یا در برخی خطوط تولید که تغییر در طراحی محصول وجود دارد در اینگونه موارد باید با احتیاط نسبت به اندازه سفارش تصمیم گرفت.

شناخت و درک این موارد در بحث سفارش گذاری اهمیت زیادی دارد به ویژه آنکه این دلائل با هم ارتباط دارند برای مثال شرایطی را در نظر بگیرید که بخاطر ترس از توقف خط تولید یا صرفه اقتصادی به مقیاس، سفارش عمده ای به تأمین کننده داده شده اما همه موجودی در بازه زمانی مورد نظر مصرف نشده و در انبار به موجودی راکد یا حتی ضایعات تبدیل شده است.

کار در جریان ساخت (WIP)؛ علیرغم وجود تبلیغات مبنی بر هدف گذاری به سمت موجودی صفر، ما هرگز نمیتوانیم یک سیستم تولیدی را با WIP صفر راهاندازی کنیم، زیرا همانطور که در بخش های قبلی دیدیم، WIP صفر به معنای توان عملیاتی صفر است. ما یک سطح WIP بحرانی را استخراج کردیم که نشان دهنده کوچکترین سطح WIP مورد نیاز یک خط برای دستیابی به توان عملیاتی کامل در بهترین شرایط است. در شرایط واقعی، سطوح WIP واقعی اغلب به میزان زیادی از سطح WIP بحرانی فراتر می رود (اغلب ۲۰ تا ۳۰ برابر). این WIP را در یکی از پنج موقعیت زیر خواهید دید :

۱- در صف (Queueing) منتظر دریافت خدمت از یک منبع است ( ماشین، اپراتور، حمل و نقل و غیره).

۲- در حال پردازش است (Processing).

۳- در حال انتظار برای تکمیل فرآیند بقیه قطعات دسته تولید است (Waiting for batch) اگر تولید به صورت دسته ای در حال انجام باشد. تصور کنید که در مرحله ای از فرآیند تولید، باید عملیاتی حرارتی انجام شود در اینجا ما قطعات را تک تک داخل کوره نمی فرستیم بلکه با توجه به ظرفیت کوره به صورت دسته ای انجام می شود.

در این حالت قطعه ای که عملیات حرارتی روی آن انجام شده باید منتظر تکمیل بقیه قطعات باشد. یا قطعات تکمیل شده اند اما برای جابجایی توسط لیفتراک باید در انتظار بمانند. توجه داشته باشید این در حالتی است که هم کوره و هم لیفتراک آماده و در حال خدمت باشند. اگر تازه منتظر آماده شدن کوره و یا در دسترس بودن لیفتراک باشیم باید زمان های اضافه شده را به زمان صف اضافه کنیم.

۴- قطعه در حال جابجایی (Moving) بین ایستگاه های کاری است.

۵- در ایستگاه مونتاژ نهایی منتظر رسیدن و تکمیل بقیه قطعات برای شروع عملیات مونتاژ محصول است (Waiting to match). اگر تولید شرکت شامل اینگونه محصولات باشد، این معطل ماندن را بارها مشاهده کرده اید.

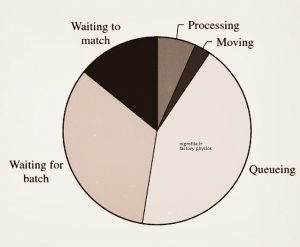

برای مشاهده و تحلیل نسبت زمان انتظار هریک از موارد بالا را به کل زمان در دسترس، از شکل (۱) استفاده می کنیم و همانطور که ملاحظه می گردد زمان ماندن در صف، انتظار برای تکیل دسته تولیدی و همچنین شروع مونتاژ نهایی قسمت بزرگی را به خود اختصاص داده اند و باید بیشترین توجه و انرژی را صرف بهبود این سه مورد داشته باشیم.

شکل ۱- انواع WIP در خط تولید

اگر مطالب گذشته را با همان نظم و ترتیب گفته شده دنبال کرده باشید، براحتی متوجه خواهید شد که دلیل عمده و اصلی برای تشکیل زمان صف در خط تولید، نرخ بهره برداری بالا از تجهیزات (Utilization) در کنار نوسانات و تغییرات تولید و تقاضا (Variability) است.

انتخاب اندازه دسته بزرگ نیز منجر به افزایش تعداد قطعات و در نتیجه زمان تکمیل و جابجایی دسته تولیدی خواهد شد که در این مورد در بخش زمان سیکل تولید در رابطه با محاسبه اندازه دسته تولید بهینه صحبت شده است.

اما زمان انتظار برای مونتاژ نهایی به دلیل عدم تکمیل قطعات بیشتر به دلیل ناهماهنگی در ورود قطعات به ایستگاه مونتاژ می باشد. بخشی از این ناهماهنگی متوجه شرکت بوده و بخشی نیز خارج از حیطه شرکت و مربوط به تأمین کنندگان و یا شرایط بازار می باشد.

برای مثال قطعه ای به دلیل شرایط تحریم یا دلائل دیگر در حال حاضر در بازار موجود نیست یا خط تولید تأمین کننده بنابه دلائلی متوقف شده و امکان ارسال به موقع را ندارد. همانطور که ملاحظه می کنید هر یک از موارد مطرح شده، سیاست های مدیریتی جداگانه ای را طلب می کند.

محصول نهایی؛ اگر میتوانستیم هر چیزی را که تولید میکنیم مستقیماً به محض تکمیل برای مشتریان ارسال کنیم، دیگر نیازی به نگهداری نداشتیم. اگرچه برخی از سیستمهای تولیدی (مانند شرکت هایی که محصولات سفارشی تولید میکنند) تقریباً میتوانند به این هدف دست یابند، اما برای اکثر تولیدکنندگان مقدور نیست. پنج دلیل اساسی برای نگهداری محصول نهایی وجود دارد که به شرح ذیل می باشد:

۱- پاسخگویی به نیاز مشتری (Customer responsiveness)؛ بسیاری از کالا و خدماتی که در بازار ارائه می شود (commodity products) بر اساس ویژگی های ارائه شده قیمتشان توسط بازار تعیین می شود (بجز محصولات انحصاری در بازار ایران) لذا در اینگونه مواقع تنها مسئله باقی مانده برای رقابت همان زمان تحویل سریعتر می باشد. برای پشتیبانی از تحویل به موقع اغلب نیازمند انبار محصول می باشید.

۲- تولید دسته ای (Batch production)؛ اگر تولید در مقادیر از پیش تعیین شده (دسته تولید) اتفاق بیفتد، گاهی اوقات خروجی با سفارشات مشتری منطبق نمی باشد و مازاد موجودی باید وارد انبار محصول شود.

۳- خطای پیش بینی (Forecast errors)؛ اگر اقلام تولیدی مطابق پیش بینی انجام شده فروش نرود به ناچار باید آنها را انبار نماییم.

۴- تنوع در تولید (Production variability)؛ نوسانات تولید به ویژه تغییرات در زمانبندی و اولویت ارسال سفارشات به مشتری باعث انبار شدن برخی محصولاتی می شود که تولید شده اند اما فعلاً ارسال نمی شوند. گاهی اوقات هم به دلیل ضایعات ناخواسته و تصادفی محصولات حین تولید، اقدام به تولید بیشتر از تعداد درخواستی می شود که مازاد آن هم انبار خواهد شد.

۵- فصلی بودن تقاضا (Demand Seasonality)؛ برخی از محصولات مانند کولر، بخاری، لوازم شنا و.. تقاضای فصلی دارند. تولید کنندگان معمولاً اینگونه اقلام را تولید و انبار می کنند تا در زمان اوج تقاضا بتوانند پاسخگوی نیاز باشند.

نکته مهم این است که عوامل گفته جدا از هم نبوده و با یکدیگر همپوشانی دارد. برای مثال وقتی می خواهیم تولید کالای فصلی را شروع کرده تا انبار نماییم و بر اساس پیش بینی انجام شده قرار است تعداد زیادی تولید کنیم در اینصورت به نوعی خود را در معرض ریسک پیش بینی هم قرار خواهیم داد.

قطعات یدکی؛ قطعات یدکی بهعنوان ورودی مستقیم برای محصولات نهایی استفاده نمیشوند، اما با فعال نگهداشتن ماشین آلات و تجهیزات از فرآیند تولید پشتیبانی میکنند. در بسیاری از سیستمها، ارزش پولی موجودی مورد نیاز زیاد نیست اما عواقب کمبودها میتواند شدید باشد (توقف خط تولید به دلیل توقف یک ایستگاه کاری). در هر صورت، دلایل اولیه برای انبار کردن قطعات یدکی شامل موارد زیر است:

۱- خدمات (Service)؛ هدف اصلی خرید و نگهداری قطعات یدکی پشتیبانی از فرآیند نگهداری و تعمیر است. اگر پرسنل تعمیر باید منتظر یک قطعه باشند (برای مثال خرید از یک تأمین کننده خارجی) در اینصورت زمان تکمیل تعمیرات می تواند به طور چشمگیری افزایش یابد.

به طور کلی برای دستیابی به سطح خدمات بالاتر (یعنی اجتناب از تأخیر به دلیل نداشتن قطعات یدکی) به سطح بالاتری از موجودی نیاز خواهیم داشت.

۲- مدت زمان فرآیند خرید یا ساخت (Purchasing/production lead times)؛ اگر فرآیند ساخت قطعات یدکی طولانی و دشوار باشد برای مثال برخی قطعات مورد نیاز در صنایع معدنی و همچنین تولید سیمان نیاز به ریخته گری در ابعاد بزرگ و تناژ بالا دارند که تولید بدون عیب آنها خودش یه هنره و کلی داستان دارد و یا اگر باید از تأمین کنندگان خارجی این قطعات تهیه شود قطعاً زمان زیادی نیاز خواهد داشت. همچنین هرچه قطعات مورد نیاز از تکنولوژی پیچیده تری استفاده کرده باشد باز هم فرآیند تهیه آنها طولانی خواهد بود.

۳- تأمین به صورت دسته ای (Batch replenishment)؛ اگر در تأمین قطعات یدکی صرفه جویی در مقیاس وجود داشته باشد (مثلاً تخفیف در مقدار خریداری شده یا هزینه ثابت زیاد برای تولید یک قطعه)، ممکن است خرید یا تولید عمده آنها منطقی باشد.

به عنوان یک قاعده کلی در هنگام تنظیم سیاست کنترل موجودی برای هر یک از اقلام گفته شده باید سطح خدمت در نظر گرفته شده برای قطعات یدکی بالاتر از محصول نهایی باشد. برای مثال داشتن سطح خدمت ۹۰ درصدی برای مشتریان (یعنی از هر ۱۰۰ سفارش دریافتی ۹۰ تای آن را پاسخ بدهیم) جهت محصول نهایی شاید ایده آل باشد اما برای قطعات یدکی با توجه به عواقب احتمالی کمبود قطعه مناسب نباشد و باید به سطح خدمت بالاتری فکر کنیم.

مدیریت مواد خام یا اولیه (Managing Raw Materials)

همانطور که ذکر شد، هدف از مدیریت مواد خام این است که آنها را در صورت نیاز در فرآیند تولید بدون انبار کردن بیش از حد در دسترس داشته باشیم. بدیهی است که اگر بدانیم به چه قطعاتی نیاز داریم میتوانیم کار خرید مواد اولیه را بهتر انجام دهیم تا اینکه مجبور باشیم حدس بزنیم.

در برخی از خطوط تولید زمان سیکل تولید و خرید مواد اغلب به اندازهای طولانی است که ما را ملزم میکند حداقل برخی از مواد را قبل از اینکه سفارش مشتری قطعی شده باشد خریداری کنیم. در کوتاه مدت ممکن است چاره ای جز داشتن ذخیره ایمنی مواد خام برای محافظت در برابر نوسانات نداشته باشیم اما در بلندمدت میتوانیم با سیاستهای زیر وضعیت را بهبود بخشیم:

۱- بهبود فرآیند پیش بینی (Improve forecasting)؛ اگر از روش هایی استفاده می کنید که نتایج دور از انتظاری به همراه دارد (به بخش محاسبات کاربردی در برنامه ریزی تولید مراجعه کنید) باید وقت و انرژی بیشتری بر روی سایر روش ها داشته باشید هرچند که مطابق قانون نانوشته ای اغلب پیش بینی ها اشتباه هستند.

۲- کاهش زمان سیکل تولید (Reduce cycle times)؛ با انجام این کار می توانیم مواد و ملزومات تولید را زمانی که سفارش مشتری قطعی شد، سفارش دهیم. در سیستم هایی با زمان سیکل طولانی، کاهش این زمان می تواند دقت پیش بینی ها را بهبود بخشد به جای اینکه برویم سراغ روش های پیش بینی پیچیده تر.

۳- بهبود زمانبندی تولید (Improve scheduling)؛ در مواردی که واحد برنامه ریزی تولید زمان تکمیل کارها را زودتر از زمان تکمیل واقعی محاسبه کرده باشد، در اینجا مواد قبل از موعد استفاده در خط تولید خریداری شده و مجبور به انبار کردن خواهیم بود.

۴- گروهبندی اقلام (Classification)؛ یکی از مهمترین اقدامات بحث گروه بندی اقلام است. هر چند که اکثر شرکت ها کماکان از طبقه بندی ABC استفاده می کنند باید بدانید که روش های به مراتب کارآمد تری وجود دارند و نتایج بهتری به همراه خواهند داشت (در بخش دوازدهم تحت عنوان اجرای تاکتیک ها در مدیریت موجودی به طور مفصل صحبت کردیم که این روش منسوخ است و روش جایگزین نیز معرفی شده است).

گروه بندی مورد نظر شامل :

اقلام با تقاضای بالا- مدت زمان تحویل بالا

اقلام با تقاضای بالا – مدت زمان تحویل کوتاه

اقلام با تقاضای کم – مدت زمان تحویل بالا

اقلام با تقاضای کم – مدت زمان تحویل کم

می باشد که دسته اول برای ما مهم بوده و باید تمرکز ویژه ای روی آن داشته باشیم. اینجا در گروه بندی اولیه بحث قیمت را وارد نکردیم اما در هر گروه می توان اقلامی با قیمت بالا و هم چنین قیمت پایین را مشاهده کرد.

برای مثال ممکن است یک تولید کننده برای تولید محصول مورد نظر خود نیاز به قطعات بزرگ ریخته گری شده داشته باشد که هم پر مصرف است و هم مدت زمانی طول می کشد تا تحویل داده شود در کنار این یک نوع پیچ و مهره آبکاری شده هم به تعداد زیادی لازم دارد که هر چند از نظر قیمت قابل مقایسه با قطعه ریخته گری نیست اما به دلیل فرآیند آبکاری، زمان تحویل طولانی دارد.

بعد از اینکه اقلام هر گروه را مشخص کردید می توانید وارد جزئیات شوید و برای خرید و تدوین برنامه کنترل موجودی هر قلم کالا تصمیم گیری کنید. در این مرحله عامل قیمت را در نظر بگیرید. برای مثال مواد یا قطعه ای خاص و گران قیمت وجود دارد که تقاضای زیادی ندارد و مدت زمان تحویل آن نیز کم است (می تواند به دلیل شرایط بازار زمان تحویل نیز تغییر کند ما فرضمان شرایط معمولی است).

برای این قطعات بهترین سیاست این است که پس از قطعی شدن سفارش و به هنگام نیاز در خط مونتاژ خریداری شوند. این همان ایده (Just in Time -JIT) است که مجبوریم آن را بکار ببریم. برای مثال فرض کنید شما تولید کننده کمپرسور هوا می باشید و یکی از محصولات شما کمپرسور اسکرو (Screw Compressors) است که به طور گسترده در انواع خطوط تولیدی مورد استفاده قرار می گیرد.

یکی از اصلی ترین قطعات مورد استفاده در ساخت محصول، واحد هواساز (Air End) است که کار تولید هوای فشرده را برعهده دارد و بسته به مدل و سایز دستگاه تا ۱۷۰ میلیون تومان (قیمت حدودی و بر اساس نرخ روز ارز) برای کمپرسورهای با ظرفیت بالا قیمت دارد.

تقاضا برای این نوع کمپرسور خیلی زیاد نیست. حالا شما می خواهید چقدر از این قطعه بخرید و انبار کنید؟ هر چقدر هم که شرکت شما به لحاظ مالی در وضعیت خوبی قرار داشته باشد باز هم خرید و انبار کردن چنین اقلامی در شرایط معمول اصلاً توجیه ندارد (توجه داشته باشید اگر قرار بودن از دسته بندی ABC استفاده کنیم به دلیل قیمت بالا در دسته A یا B قرار می گیرد).

تازه این فقط یک قطعه است. اگر شرکت متوسط و یا کوچکی باشید که به ناچار باید هنگام نیاز در ایستگاه مونتاژ آن را تهیه کنید. در اینجا نکته ای که باید مد نظر قرار دهید انتخاب پیمانکار و تأمین کننده قابل اعتمادی است که بتوانید در شرایط فعلی بازار ایران روی آن حساب کنید.

یکبار دیگر به شکل (۱) نگاه کنید، یکی از زمان های معطل بودن محصول در خط تولید مربوط به زمان تکمیل قطعات برای شروع مونتاژ است (Waiting to match). یکی از دلائل استفاده از این گروه بندی همین عامل بوده است.

در بلندمدت، تأمینکنندهای با قیمت بالاتر اما با زمان تحویل کوتاه، مقرون به صرفهتر از عرضهکنندهای با قیمت پایینتر ولی با زمانهای تحویل طولانی است و حالا قابل درک است چرا عامل قیمت درعین اهمیت اولویت اول نیست.

و یا در گروه مواد با (تقاضای بالا – مدت زمان تحویل کوتاه) می تواند برای مثال شامل انواع اتصالات باشد (بسته به تولید شرکت متفاوت است اما برای یک تولید کننده محصولات صنعتی شامل انواع پیچ، مهره، مغزی، فیتینگ، واشر، بوش، بوشن و …) که هم پر مصرف هستند و هم سریع می توان از بازار تهیه کرد. این اقلام در طبقه بندی ABC همان گروه C هستند.

اینجا کاری که در عمل انجام می شود این است که خود واحد تأمین و تدارکات به تجربه حجم مورد نیاز را می داند یا انبار مقدار مورد نیاز را اعلام می کند یا با توجه به بودجه در نظر گرفته شده خرید می شود. اما اگر در شرایطی به دنبال این هستید تا مثلاً ماهی یک بار برای خرید به اندازه برای این اقلام اقدام شود و پرسنل تدارکات نیز از سفارشات هر روزه و تکراری شاکی هستند می توانید از الگوریتم زیر برای کنترل موجودی استفاده کنید.

قبل از معرفی الگوریتم باید بگوییم که روابط اصلی از همان مدل پایه و کلاسیک موسوم به EOQ یا اندازه سفارش اقتصادی گرفته شده است. رابطه EOQ مطابق زیر تعریف شده است:

![Rendered by QuickLaTeX.com \[ Q^*_{j} = \sqrt {\frac{2AD_{j}}{h_{j}}}\]](https://nigrofile.ir/wp-content/ql-cache/quicklatex.com-ead7c22443a9234eaf1d4240e5f550e7_l3.png)

در اینجا:

A : هزینه سفارش که باید با آزمون و خطا آن را بدست بیاوریم،

Dj : مقدار تقاضای سالانه از قطعه/ مواد،

hj : هزینه نگهداری یک واحد محصول.

این فرمول جدای از مفروضات ساده کننده اش که منطبق بر شرایط واقعی تولید نیست به یک دلیل مهمتر قابل استفاده مستقیم در عمل نیست و آنهم بحث محاسبه هزینه نگهداری و سفارش است. برای محاسبه هزینه نگهداری یا می توانید از داده های حسابداری استفاده کنید یا به روش تقریبی بین ۱۸ تا ۲۲ درصد قیمت محصول را به عنوان هزینه نگهداری در نظر بگیرید.

اما برای هزینه سفارش چه کار کنیم؟ هزینه سفارش در برابر هزینه نگهداری بسیار ناچیز است. لذا در این الگوریتم با آزمون و خطا به یک عدد برای هزینه سفارش می رسیم که تعداد دفعات خرید مورد نظر را محقق کند. با استفاده از این الگوریتم ساده می توانیم مقدار و حجم خرید را برای هر تعداد کالا مطابق با تعداد دفعات خرید مورد نظر محاسبه کنیم. روش جالبی است که با هم مرور می کنیم:

الگوریتم اندازه سفارش اقتصادی چند محصولی (Algorithm for Multiproduct EOQ Model)

گام اول؛ به یک جدول نیار دارید که داده های مربوط به قیمت خرید و میزان مصرف (تقاضا) سالانه هر قلم کالای مورد نظر در آن درج شده باشد.

گام دوم؛ در گام دوم می آییم از فرمول EOQ مقدار سفارش هر کالا را حساب می کنیم. در اینجا برای هزینه نگهداری یا قبلاً محاسبه کردید و اطلاعات آن را دارید یا طبق قاعده سرانگشتی حساب می کنید یا دیگه اگر خیلی حال و حوصله ندارید همان قیمت خرید را معادل هزینه نگهداری در نظر بگیرید (که احتمالاً همین کار را می کنید).

برای هزینه سفارش هم یک عدد دلخواه وارد کنید. چون گفته شد این هزینه خیلی ناچیز است از رقم پایین شروع کنید مثلاً یه تومن.

گام سوم؛ هدف الگوریتم پیدا کردن تعداد دفعات خرید مشخصی است که با F نشان می دهیم. در اینجا مطابق فرمول زیر فرکانس خرید را بر اساس همان هزینه سفارش حساب کنید F(A)، برای هر کالا جداگانه محاسبه کرده و بعد با هم جمع کنید.

![Rendered by QuickLaTeX.com \[ F(A) = \frac{1}{N} \sum_{j=1}^{N}& \frac{D_j}{Q_j}\]](https://nigrofile.ir/wp-content/ql-cache/quicklatex.com-dddc0132e0c589568fe6167432a3f192_l3.png)

در این فرمول N معادل تعداد محصول (قطعه) است.

گام چهارم؛ اگر با هزینه سفارش که اینجا برای مثال یه تومن بود دقیقاً به تعداد سفارش مد نظر رسیدید که الگوریتم تمام است اما اگر F(A) هنوز کوچکتر از F مد نظر شماست باید برگردید و مقدار هزینه سفارش را بالاتر ببرید و بر عکس اگر F(A) بزرگتر بود اینبار باید مقدار هزینه سفارش کوچکتری را وارد کنید. این تنظمات را تا جایی تکرار کنید که به فرکانس خرید مورد نظر خود برسید.

برای درک بهتر مثال زیر را با هم مرور می کنیم. محاسبات مربوط به الگوریتم را در اکسل انجام داده ایم.

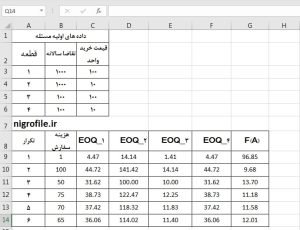

می خواهیم برای ۴ محصول که به ترتیب شماره از ۱ الی ۴ نامگذاری شده اند مقدار سفارش هر یک از اقلام را طوری محاسبه کنیم که در مجوع F=12 باشد یعنی یک بار در ماه بیشتر خرید نداشته باشیم. (۱۲ بار در طول سال).

داده های ورودی به مسئله به همراه جدول محاسبات در شکل شماره (۲) نشان داده شده است. داده ها شامل تقاضای سالانه و مبلغ خرید برای هر واحد محصول است. از آنجائیکه هزینه نگهداری را نداریم همان مبلغ خرید را معادل هزینه نگهداری در نظر می گیریم (به دلیل اینکه می خواهیم هزینه سرمایه گذاری در موجودی حداقل باشد این کار منطقی است).

شکل ۲- نتیجه محاسبات در اکسل

همانطور که ملاحظه می گردد با ۶ تکرار در نهایت به جواب رسیدیم. در ابتدا هزینه سفارش را ۱ تومن وارد کردیم ولی F بدست آمده خیلی بالابود. در تکرار دوم هزینه سفارش را ۱۰۰ وارد کردیم و F برابر با ۹ شد. در تکرار سوم میانه صفر تا ۱۰۰ یعنی ۵۰ را به عنوان هزینه سفارش قرار دادیم و نتیجه عدد ۱۳ بود که به ما می گوید هزینه سفارش مورد نظر باید حول و حوش همین باشد.

در تکرار ششم به F=12 رسیدیم (اعشار آن مهم نیست) لذا الگوریتم به پایان رسید. در نتیجه باید از محصول اول مقدار ۳۶ واحد در ماه و به همین ترتیب تا محصول چهارم که باز هم ۳۶ واحد است خریداری شود. حالا شاید این اعداد باید کمی دستکاری شوند مثلاً فروشنده برای محصول اول فقط در بسته های ۵۰ تایی می فروشد یا شرایط دیگری وجود داشته باشد.

اینجا دیگر می دانیم باید یک بسته خریداری شود و دیگر جلوی خرید کمتر یا بیشتر از نیازمان گرفته می شود و خلاصه اینکه بسته به شرایطی که در آن هستید می توانید از نتیجه به دست آمده ایده بگیرید و بهترین مقدار خرید را انتخاب کنید. به طور کلی همه مطالبی که در این بخش ها ارائه شده فقط با هدف ارتقاء بینش و شهود شما است و هرگز نمی تواند جایگزین تفکر خلاقانه شما باشد.

در اکسل فقط برای تکرار اول فرمول نویسی کردیم و بعد با کپی کردن آن در بقیه سطرها براحتی جواب به دست آمد بنابراین هر چقدر هم که تعداد محصولات شما زیاد باشد باز هم براحتی قادر به محاسبه خواهید بود. اگر در اکسل مهارت دارید می توانید برای پیدا کردن مقدار مناسب هزینه سفارش از Goal Seek استفاده کنید. علاوه بر این روش می توانید از نرم افزار تخصصی کنترل موجودی که کاربری بسیار ساده و درعین حال قدرتمندی دارد استفاده نمایید. برای کسب اطلاع بیشتر اینجا کلیک نمایید.

مدیریت WIP

اولین چیزی که در مورد مدیریت WIP باید به آن توجه کرد قانون لیتل می باشد که به صورت زیر تعریف می شود:

![]()

یک برداشت مهم از این رابطه این است که به ازای توان عملیاتی ثابت، کاهش WIP و کاهش زمان سیکل تولید مستقیماً به هم مرتبط هستند. بنابراین، اقداماتی که ما برای افزایش کارآیی WIP پیشنهاد خواهیم کرد، همان اقداماتی است که برای کاهش زمان سیکل تولید استفاده می شود (برای اطلاعات بیشتر به بخش زمان سیکل تولید مراجعه کنید).

با توجه به شکل (۱)، منتظر ماندن قطعه در صف دریافت خدمات، در ایستگاه های کاری برای تکمیل دسته تولیدی و بعد انتقال به ایستگاه بعدی و در ایستگاه مونتاژ نهایی برای شروع عملیات مونتاژ، چالش هایی است که با آن مواجه هستیم و باید برای حل آن ها تلاش کنیم.

برخی از راه حل ها از جمله پیدا کردن اندازه دسته تولیدی مناسب قبلاً بیان شده است در اینجا نیز برخی سیاست های عمومی برای مسائل فوق بیان می گردد.

راهکارهای کاهش تشکیل صف (Reducing Queueing) شامل موارد زیر است:

۱- اضافه کردن یا تغییر در تجهیزات (Equipment changes/additions)؛ سادهترین راه برای افزایش ظرفیت و در نتیجه کاهش نرخ بهرهبرداری (کاهش بار کاری) یک ایستگاه تولیدی، جایگزینی ماشینها با مدلهای سریعتر یا اضافه کردن ماشین آلات جدید به منظور ایجاد ظرفیت اضافی است.

برای انتخاب تجهیزات مناسب، باید هزینه خرید، تأثیر بر ظرفیت و ایجاد نوسانات احتمالی در این ایستگاه و همچنین در طول خط تولید را به دقت ارزیابی کرد.

۲- بکارگیری سیستم تولید کششی (Pull system)؛ در تمام بخش های گذشته به تفصیل در مورد اهمیت بکارگیری این روش صحبت شده است اما باز هم تأکید می گردد که به جای برنامه ریزی سفارشات دریافتی از واحد بازاریابی و فروش در ابتدای هرماه (سیستم تولید فشاری) که با همه تلاش برای برنامه ریزی و مدیریت تولید آن باز هم انحراف از تولید اجتناب ناپذیر است (به دلیل مشکلات ذاتی این روش)، بهتر است که از ابتدا خود اجازه برای تولید کردن را مدیریت کنیم.

یعنی با تعیین نقطه سفارش برای هر محصول/ قطعه، ضمن جلوگیری از تولید بیش از نیاز، به توان عملیاتی بالاتری نیز دست پیدا کنیم. به عبارت ساده تر زمانی اقدام به تولید محصول می کنیم که به نقطه سفارش مجدد (تولید مجدد) رسیده باشد. چالش اصلی در سیستم کششی، علاوه بر انتخاب دسته تولیدی مناسب، کاهش نوسانات و ایجاد یک خط تولید هموار است.

۳- کاهش زمان تنظیم ماشین آلات (Setup reduction)؛ کاهش زمان تنظیم که ارتباط مستقیمی با اندازه دسته تولید دارد می تواند ضمن ارتقاء بهره برداری از ظرفیت فعلی تولید، به کاهش تشکیل صف در ایستگاه های کاری نیز کمک کند.

۴- بهبود قابلیت اطمینان و نگهداری (Improved reliability/maintainability)؛ کاهش تعداد دفعات و همچنین مدت زمان از کار افتادن ماشین آلات و تجهیزات، نرخ استفاده از ظرفیت فعلی را افزایش می دهد. یکی از علل عمده نوسانات در خط تولید همین عامل در دسترس نبودن تجهیزات است. با بهبود فرآیندهای تعمیر و نگهداری شاهد کاهش صف خواهیم بود.

۵- بهبود کیفیت (Enhanced quality)؛ کاهش دوباره کاری یا ضایعات تولید می تواند به طور قابل ملاحظه ای ظرفیت را افزایش دهد و نوسانات را نیز کاهش دهد. به همین دلیل، تلاشهای بهبود کیفیت جزء اصلی برنامه کاهش زمان سیکل تولید است.

نکته مهم بعدی این است که برای سیستم تولید کششی کیفیت رکن اصلی و اساسی است. زیرا در اینجا شما قرار است به اندازه تولید کنید مثلاً می خواهید از یک محصولی ۱۰ واحد تولید کنید اگر قرار باشد مواد و ملزومات این ۱۰ واحد شامل برخی قطعات خراب و معیوب باشد، همین ابتدا توان عملیاتی را از دست خواهید داد.

راهکارهای کاهش زمان انتظار تکمیل قطعات دسته تولیدی (Waiting for batch)

تولید دسته ای به دلایل فرآیندی ممکن است اجتناب ناپذیر باشد. به عنوان مثال در عملیات حرارتی قطعات را تک تک داخل کوره نمی فرستیم بلکه برای استفاده از حداکثر ظرفیت به صورت دسته ای انجام می شود. دسته بندی به دلیل جابجایی بین ایستگاه های کاری موضوع دیگری است.

هر ایده ای که امکان دهد قطعات از یک ایستگاه کاری به ایستگاه کاری دیگر در دسته های کوچکتر و در نتیجه بدون معطلی حرکت کنند، به وضوح WIP و زمان سیکل تولید را کاهش می دهد. نکته مهم این است که نباید دسته های تولید (Batch Product) با دسته های انتقالی (Moving Batch) یک اندازه باشند.

برای مثال ممکن است شما در واحد تراشکاری بین هر دو زمان راه اندازی تعداد ۱۰,۰۰۰ میل لنگ را تراشکاری کنید اما نباید صبر کنید تا همه این تعداد آماده شود بعد یکجا به ایستگاه بعدی بفرستید. استفاده از دسته های انتقال مثلاً ۱۰۰ تایی ممکن است گزینه خوبی باشد.

گاهی اوقات اندازه دسته ها را مناسب انتخاب کرده اید اما استفاده از وسائل حمل و نقل نامناسب باعث کندی حرکت شده است. می توانید جهت راهنمایی در این حوزه از Material handling systems استفاده کنید. خلاصه با اندکی تفکر و خلاقیت به دنبال تسهیل حرکت مواد در خطوط تولید باشید.

راهکارهای کاهش انتظار برای شروع عملیات مونتاژ (Waiting to match)

طبیعتاً هنگام مونتاژ محصول باید تمام اجزای فرعی آن در دسترس باشد تا کار شروع شود. اجازه تولید یکی از مزیت های عمده سیستم تولید کششی بود که به آن اشاره شد. در اینجا اگر قطعات و زیر مجموعه های یک محصول آماده نباشد اصلاً وارد خط تولید نمی شود.

فقط وقتی که مطمئن هستیم که قطعات خریدنی به موقع رسیده یا در هنگام نیاز در دسترس هستند تولید را شروع می کنیم. همچنین برای اطمینان از بافرهای موجودی (ذخیره اطمینان) بین ایستگاه های کاری استفاده می شود که هر زمان اتفاقات غیر منتظره ای رخ داد از آن برای جلوگیری از توقف تولید استفاده کنیم.

در سیستم های فشاری که تولید همزمان چند محصول را در دست دارند معمولاً در حین تولید، با مکاتبه با واحد تأمین و بازرگانی نسبت به تحمل خط تولید که مثلاً تا چند روز می توانند بدون دریافت قطعه و صرفاً با موجودی انبار نسبت به تولید اقدام کنند هشدارهای لازم داده می شود.

در حالتی که خط تولید دارای فرآیندهای زیاد با زمان های تنظیم نسبتاً طولانی مدت است ممکن هماهنگ سازی در ایستگاه مونتاژ کار دشواری باشد در این مواقع بهترین کار داشتن بافر موجودی بین ایستگاه های کاری و همچنین ایستگاه مونتاژ نهایی، بازنگری در اندازه دسته تولید و در نهایت سعی در کاهش زمان راه اندازی می باشد.

مدیریت موجودی محصول نهایی (Managing Finished Goods Inventory- FGI)

رویکردهای خاص برای مدیریت بهتر شامل موارد زیر است :

۱- بهبود فرآیند پیش بینی (Improved forecasting)؛ مطمئناً خطاهای پیشبینی میتوانند FGI را افزایش دهند. اگر از تکنیک های بهتر برای پیش بینی تقاضا استفاده کنید بطوریکه بتواند اختلاف بین تولید و تقاضا را کاهش دهد، FGI کاهش می یابد. علیرغم این واقعیت، محدودیتهایی برای توانایی ما برای پیشبینی آینده وجود دارد بنابراین گزینههای دیگر که در ادامه آمده است ممکن است در بیشتر سیستمها امیدوارکنندهتر باشد.

۲- پویایی زمان انتظار مشتری (Dynamic lead time quoting)؛ ممکن است برخی شرکت های زمان انتظار دریافت محصول ثابت و مشخصی را به مشتریان اعلام می کنند اما از آنجا که نرخ تولید کارخانه در طول زمان متفاوت است، زمان سیکل تولید واقعی نیز در طول زمان متفاوت است.

بهتر است با تجزیه و تحلیل آماری زمان تولید محصولات ، همواره زمان اعلام شده به مشتری برای دریافت محصول کمتر از این زمان باشد. اگر تحویل زود هنگام مجاز نباشد محصول وارد انبار می شود اما برای مواقعی که مشتری به زمان تحویل حساس است از زمان های پویا و شناور استفاده کنید. اگر تقاضا کم است و کارخانه بارکاری چندانی ندارد باید زمان تحویل سریعتر را مد نظر داشته باشید.

۳- کاهش زمان سیکل تولید (Cycle time reduction)؛ اگر زمان سیکل تولید به اندازه کافی کوتاه شود، میتوان اکثر سفارشات مشتری را در بازه زمانی قابل پیش بینی انجام داد. در حالیکه بخواهیم سطح معینی از خدمت به مشتری داشته باشیم باید همزمان با تلاش برای کاهش میانگین زمان سیکل تولید، انحراف معیار این زمان (همان نوسانات) نیز کاهش یابد. با انجام این کار FGI اضافی به دلیل خطاهای پیشبینی و نوسانات به طور کلی حذف می شود.

تمام تکنیکهای کاهش WIP که قبلاً ذکر شد، همچنین تکنیکهای کاهش زمان سیکل تولید (کاهش زمان تنظیم ماشین آلات، بهبود قابلیت اطمینان و نگهداری، پیادهسازی سیستم تولید کششی، کاهش دوباره کاری و ضایعات) برای این منظور مناسب هستند.

۴- سفارشی سازی با تأخیر (Late customization)؛ گاهی اوقات با عنوان (Postponement) نیز معرفی می شود اشاره به این مفهوم دارد که اگر بتوان محصول را به صورت نیمه کاره تولید و انبار کرد و بعد در هنگام قطعی شدن تقاضا مونتاژ کرده و یا آنرا به صورت سفارشی تکمیل نمود در اینصورت ممکن است نیازی به نگهداری و حمل موجودی در قالب FGI نباشد.

موجودی نیمه تمام انعطاف پذیرتر است، مشروط بر اینکه بتوان از آن برای تولید بیش از یک محصول نهایی استفاده کرد و در نتیجه امکان انبار کردن محصول نهایی کمتری را فراهم می کند. به عنوان مثال، یک تولید کننده لوازم شیرآلات ممکن است ۲۰ مدل مختلف را ارائه دهد که کل این محصولات تنها از پنج پایه و چهار نوع دستگیره تشکیل شده است.

با انبار کردن پایهها و دستگیرهها، تولیدکننده می تواند به جای ۲۰ محصول، تنها ۹ قطعه مختلف را در انبار نگهداری کند. علاوه بر این پیشبینی تقاضا برای ۹ قطعه آسانتر از ۲۰ محصول است و در نتیجه به مواد و ملزومات کمتری نیاز دارد و کنترل موجودی راحت تری خواهد داشت.

کمپانی Dell از این استراتژی نهایت استفاده را برای رشد شرکت خودش برده است. برخی از ویژگی نهایی محصولات تولیدی این شرکت در کشور مقصد به محصول اضافه می شود و یا تولیدکنندگان لوازم خانگی که در حوزه صادرات هم فعال هستند از این تکنیک بهره زیادی می برند.

در بازار و کشور مقصد (برای مثال در نمایندگی های فروش) برخی قطعات اضافی، کابل و منبع تغذیه با توجه نوع آن در کشور مقصد، برچسب ها و بسته بندی که نشان دهنده برند نمایندگی نیز می باشد به همراه انواع دستورالعمل ها و راهنمای استفاده، به محصول اضافه می شود.

اینجا دیگر به صرفه نیست که تمام این موارد در شرکت سازنده آنهم به انواع زبان تهیه شده و داخل بسته بندی گذاشته شود. تحت این استراتژی، پیشبینیها فقط باید در سطح خانواده محصول انجام شود بنابراین FGI به دلیل کاهش خطای پیشبینی میتواند به میزان قابل توجهی کاهش یابد.

با تمام محاسنی که گفته شود اما این روش معایبی نیز دارد از جمله الف) در مواقعی که رقابت بر سر تحویل هر چه سریعتر محصول نهایی است این روش سرعت کمتری دارد چراکه بهرحال مدت زمانی طول می کشد تا محصول نهایی کاملاً آماده تحویل مشتری گردد. ب) انبار کردن محصولات نیمه تمام ممکن است دشوار باشد. برای مثال کثیفی و شکستگی برخی قطعات به دلیل نگهداری در شرایط بد حتمی است.

نکته مهم اینکه استفاده از این استراتژی و همچنین توانایی نگهداری محصول در سطح نیمه تمام، تابعی از طراحی محصول است و باید در این زمان عمل کنیم نه اینکه محصول ساخته شده بعد تازه یاد این استراتژی افتاده باشیم. بدین منظور باید در هنگام طراحی و ساخت روی مفهوم (Inventory/Order Interface) که به اختصار (I/O interface) نشان داده می شود تمرکز کنیم.

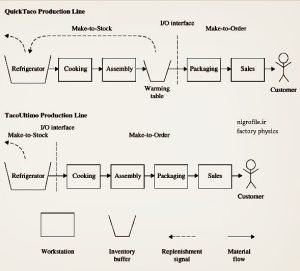

به بیان ساده این مفهوم اشاره به تعیین نقطه ای در تولید و آماده سازی محصول دارد که تا قبل آن محصول به صورت نیمه آماده تکمیل و در انبار نگهداری میشود و بعداً در هنگام تقاضا، از این نقطه به بعد بر اساس نوع سفارش تکمیل و آماده می شود. یک مثال ساده که به دفعات مشاهده کرده اید مربوط به رستوران های فست فود است بخصوص پیتزا که فرآیند آماده سازی و پخت آن یکم زمانبر است و همچنین تنوع زیادی دارد. در برخی از رستوران ها که مشتریان زیادی دارد، پیتزا (ساندویچ)های پر تقاضا را از قبل آماده و در یخچال نگهداری می کنند. بعد در هنگام سفارش فقط پخته (گرم کردن) و بسته بندی می کنند.

در برخی دیگر از رستورانها، فرآیند آماده سازی و پخت از ابتدا بر اساس سفارش مشتری انجام می شود، اینجا فقط مواد اولیه در یخچال نگهداری می گردد و طبیعتاً زمان آماده سازی محصول بالاتر از حالت قبل است. شکل (۳) مربوط به یک تولید کننده غذای آماده است که در آن نقطه (I/O) را می توانید مشاهده کنید.

شکل ۳- تعریف نقطه (I/O) در تولید غذای آماده

با توجه با شکل مشخص است که تولید محصول نیمه آماده یا نگهداری مواد اولیه در یخچال معادل سیستم تولید برای انبار کردن (make-to-stock) و فرآیند آماده سازی بعد از سفارش مشتری همان (make-to-order) است. با جابجایی نقطه (I/O) می توانیم یک طیفی از این دو سیستم تولیدی داشته باشیم.

اگر مواد اولیه را در یخچال نگهداری کنیم تا بعد از تقاضا محصول آماده شود، یک سیستم تولید کاملاً سفارشی داریم که انعطاف پذیری بالایی خواهد داشت اما سرعت تحویل پایینی دارد. در حالت دیگر سرعت تحویل بالا است اما به قیمت کاهش انعطاف پذیری. حالا کارخانه تولیدی (رستوران) بر اساس شرایط خودش باید این نقطه را مشخص کند.

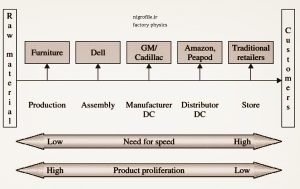

به عنوان راهنمای کلی جهت تعیین (I/O) برای محصول خودتان چند نکته مهم وجود دارد اول، اگر در کسب و کارتان سرعت تحویل مهم است این نقطه باید به سمت مشتری باشد. دوم، توجه داشته باشید که گزینههای تعیین موقعیت نقطه (I/O) به شدت تحت تأثیر خود فرآیند قرار میگیرند. برای برخی از محصولات امکان ذخیره سازی نیمه تمام آن وجود ندارد یا در صورت انجام، کیفیت محصول افت خواهد کرد.

سوم، برای محصولاتی که می توان آنها را با تغییرات جزئی و اندک مثل تغییر در اندازه، رنگ، مزه، طعم و امثالهم گسترش داد (Product proliferation)، منطقی است که نقطه (I/O) به سمت محصول نهایی تنظیم شود (به سمت چپ در شکل ۴). مثل بازار رایانه های شخصی که اصلاً نه منطقی است و نه شدنی که تمام رایانه ها را با تمام ویژگی های ممکن برای سلیقه های مختلف تولید و بسته بندی کرد. چراکه نیاز به موجودی زیاد، فضای انبار گسترده و در برخی موارد بسته بندی متفاوتی خواهیم داشت. خلاصه این نکات در شکل (۴) آمده است.

شکل ۴- راهنمای تعیین نقطه (I/O)

علاوه بر بحث (Product proliferation) هر کجا که تنوع محصول زیاد بود اگر این نقطه را به سمت محصول تنظیم کنید نیاز به ذخیره احتیاطی کمتری هم خواهید داشت و صرفه جویی قابل توجهی به همراه دارد. برند معروف پوشاک ایتالیایی بنتون (Benetton) از این استراتژی در تولید برخی از محصولات خود استفاده می کند. انواع ژاکت و پلیور پشمی را در حالت خاکستری رنگ و خنثی (Undyed Sweaters) تولید و انبار می کند و بعد از دریافت سفارش مشتری آنها را رنگ می کند (Dyed to Order).

یک مثال جالب دیگر مربوط به تولیدکننده کابینتهای آشپزخانه ای بود که به دلیل نوع فرآیند ساخت خود (در ابتدا ورق خام را فرم می داد و بعد بقیه کارها در طول خط تولید نسبتاً طولانی تکمیل می شد) زمان تحویل ۱۰ هفته ای داشت.

یک رقیب با یک خط محصول کوچکتر که پیرامون مجموعه کوچکی از ماژولهای استاندارد (ساخت محصول به صورت قطعات جدا از هم که براحتی مونتاژ می شود) در طرح ها و رنگ های مختلف، توانسته بود طی ۴ هفته محصول را به مشتری تحویل نماید. از آنجایی که مشتریان اصلی و عمده پیمانکاران و معمارانی بودند که اغلب از برنامه زمانی تحویل عقب مانده بودند، پاسخگویی سریع در این بازار بسیار ارزشمند بود در نتیجه رقیب، در نتیجه استراتژی طراحی هوشمندانه محصول، رهبری بازار را به دست آورد.

مدیریت موجودی قطعات یدکی (Managing Spare Parts)

مدیریت قطعات یدکی یکی از اجزای مهم سیاست نگهداری و تعمیرات (نت) است که می تواند عامل تعیین کننده کارآیی عملیاتی در یک سیستم تولیدی باشد. دو نوع متمایز از قطعات یدکی وجود دارد، آنهایی که در تعمیرات پیشگیرانه و برنامه ریزی شده (Scheduled Preventive Maintenance) استفاده می شوند و قطعاتی که در تعمیرات اضطراری برنامه ریزی نشده (Unscheduled Emergency Repairs) مورد استفاده قرار می گیرند.

به عنوان مثال، یک فیلتر ممکن است در یک روش تعمیر و نگهداری منظم ماهانه مصرف شود، در حالی که یک فیوز فقط در صورت خرابی تعویض می شود. این دو نوع قطعات باید به طور متفاوت مدیریت شوند. بهتر است در ابتدا برای هر گروه لیستی از قطعات تهیه شود.

نگهداری و تعمیرات برنامه ریزی شده دارای تقاضای قابل پیش بینی هستند. در واقع، اگر رویه های تعمیر و نگهداری به دقت دنبال شوند، این تقاضا ممکن است بسیار پایدارتر از تقاضای مشتری برای محصولات نهایی باشد. بنابراین، منطق استاندارد MRP برای این قطعات قابل اجرا است.

یعنی، با بررسی زمان تعمیرات و پیش بینی تقاضا، موجودی فعلی انبار، دریافتهای برنامهریزیشده، خالص نیاز به قطعات مشخص می شود و در ادامه باید مشخص کنیم که چه تعداد باید از این قطعات خریداری شود مثلاً به اندازه نیاز (L4L)، اندازه ثابت و غیره . پس از آن بر اساس مدت زمان دریافت کالا از تأمین کننده نسبت به صدور سفارش خرید اقدام می شود.

اگر قطعات به صورت داخلی تولید شوند، نیز همین رویه دنبال می شود فقط باید به جای زمانبندی خرید از زمان تولید قطعات استفاده می گردد. در هر صورت، ماهیت قابل پیشبینی و پایدار فرآیند تقاضا، مدیریت موجودی این قطعات را نسبتاً آسان میکند.

تعمیرات اضطراری برنامه ریزی نشده طبق تعریف غیرقابل پیش بینی هستند. بنابراین استفاده از منطق MRP برای این قطعات مناسب نیست. برای قطعات یدکی که تقاضای آنها غیرقابل پیش بینی است، چالش اصلی داشتن سطح خدمت بالا همراه با مقرون به صرفه بودن است.

از آنجا که تقاضا نامشخص است، مدل کنترل موجودی (r,Q) و محاسبه ذخیره اطمینان می تواند روش خوبی باشد. در بخش ششم، محاسبات کاربردی در برنامه ریزی تولید راجع به این روش توضیح داده شده است و می توانید برای کسب اطلاعات بیشتر به آن مراجعه کنید.