برنامه ریزی تولید

برنامه ریزی تولید (طراحی یک سیستم برنامه ریزی تولید)

بخش اول : علم برنامه ریزی تولید نظریه ها و اصطلاحات (THEORIES AND BUZZWORDS)

معمولا وقتی صحبت از علم برنامه ریزی تولید می شود، مفهوم نظریه (theory) به ذهن متبادر می شود. نظریه در یک تعریف ساده به برخی از جنبه های طبیعی یک پدیده اشاره دارد که توسط مجموعه ای از شواهد پشتیبانی می شود و یکی از خصوصیت مهم یک نظریه این است که از آن برای پیش بینی رخ دادهای آینده استفاده می شود.

نظریه های زیادی در برنامه ریزی تولید و مدیریت عملیات وجود دارد اما معمولا به جای نقد و بررسی اینگونه نظریات این اصطلاحات و اختصارات (buzzwords) هستند که بیشتر مورد بحث قرار می گیرند. منظور از اصطلاحات در این متن مفاهیمی از جمله MRP، BRP،JIT،TQM و غیره می باشد.

اولین مورد به عنوان برنامهریزی نیازمندیهای مواد (Materials Requirements Planning- MRP) بود که به تدریج به مفاهیمی از جمله برنامهریزی منابع تولید (Manufacturing Resources Planning- MRP II)، برنامهریزی منابع تجاری (Business Requirements Planning- BRP) گسترش پیدا کرد.

در دهه ۱۹۸۰ تولید بهنگام (Just In time- JIT)، مدیریت کیفیت جامع (Total Quality Management- TQM)، مهندسی مجدد فرآیند کسب و کار (Business Requirements Planning- BRP)، سیستم تولید انعطاف پذیر (Flexible Manufacturing Systems- FMS)، و مجموعه ای از اصطلاحات سه حرفی دیگر (Three-letter acronyms) معرفی شدند.

در دهه ۱۹۹۰، یک مفهوم سه حرفی جدید در ادبیات برنامه ریزی تولید ظهور پیدا کرد: سیستم برنامه ریزی یکپارچه منابع سازمانی (Enterprise Resources Planning- ERP). در ادامه دو عبارت جدید Lean و Six Sigma نیز معرفی شدند که البته مثل مفاهیم قبلی سه حرفی نبوده ولی کاربرد وسیعی در برنامه ریزی تولید و عملیات پیدا کردند.

مفهوم ناب (Lean) از ترکیب تولید بهنگام (JIT)، نقشه برداری جریان ارزش (Value Stream Mapping- VSM) و 5S استفاده می کند و امروزه به طور وسیعی در محیطهای صنعتی و حتی خدماتی همچون بیمارستان ها در قالب پروژه های بهبود فرآیند انجام می گردد.

شش سیگما نیز در پاسخ به مدیریت در محیط های سخت و رقابتی دنیای تجارت، از رویکردهای و روش های پیچیده تر به ویژه روش های آماری استفاده می کند. مانند Lean، شش سیگما تقریباً جهانی شده است، به طوری که اکثر شرکت ها کمربندهای سیاه (black belts) متعددی را آموزش داده اند (نامی جذاب تر برای “متخصص آمار”) و صدها پروژه شش سیگما را هر ساله انجام می دهند.

اگرچه مفاهیم بالا و به ویژه شش سیگما و تولید ناب به عنوان تکنیک های ارزشمندی شناخته شده و اثرات مطلوب نیز داشته اند اما نمی توان این واقعیت را نادیده گرفت که هیچ کدام تئوری جامعی را برای برنامه ریزی تولید و مدیریت عملیات ارائه نمی کنند و حتی در برخی موارد واقعیت های کسب و کار و رفتار طبیعی یک سیستم تولیدی را نادیده می گیرند.

اغلب، متخصصان ناب، سیستم برنامه ریزی تولید تویوتا را با تمرکز بر دستیابی به جریان تک قطعه ای (One-Piece Flow) بهعنوان هدف به جای وسیلهای برای رسیدن به هدف نهایی که سودآوری بلندمدت است، در نظر میگیرند. به همین ترتیب، شش سیگما ادعا می کند که همه تغییرات و نوسانات (Variability) “مخرب” است و همیشه باید تا حد امکان پایین باشد. تاریخ به ما نشان می دهد که این رویکرد همیشه خوب نیست.

برای درک بهتر، دو استراتژی هنری فورد مدیر شرکت خودروسازی فورد و آلفرد پی اسلون مدیر جنرال موتورز را با هم مقایسه کنید. فورد تنها یک مدل از خودرو تولید (مدل T از ۱۹۰۸ تا ۱۹۲۷) و آن هم فقط با رنگ مشکی به مشتری ارائه کرد «این استراتژی در قالب جمله معروف هنری فورد که مشتری هر رنگی که بخواهد به شرطی که مشکی باشد را تولید می کنیم» به وضوح دیده می شود. در سال ۱۹۲۱، جنرال موتورز با ۱۲/۳ درصد از بازار در مقایسه با ۵۵/۷ درصد فورد، رتبه دوم را نسبت به فورد داشت.

اسلون در سال ۱۹۲۳ رئیس و مدیر عامل جنرال موتورز شد و هدف خود را ارائه “یک ماشین برای هر توان مالی تعیین کرد و بدین ترتیب تنوع در ساخت و زنجیره تامین جنرال موتورز را به میزان زیادی افزایش داد. اما این استراتژی جواب داد و تا سال ۱۹۲۹ جنرال موتورز فورد را در بازار تحت الشعاع قرار داد و بعداً به یکی از بزرگترین شرکت های جهان تبدیل شد. در واقع تغیرات زیاد و متنوع اگر منجر به سودآوری شود می تواند ارزشمند باشد.

برنامههای بهبود مستمر (Continuous Improvement Programs) میتوانند بسیار قدرتمند باشند، اما صرفاً داشتن فعالیتهایی با عنوان «بهبود مستمر» باعث موفقیت یک شرکت نمیشود. در ادامه یکی از موفق ترین (و طولانی ترین) برنامه های بهبود مستمر در تاریخ را در نظر می گیریم “سیستم تولید تویوتا.

تویوتا الگوی ناب است. در دهه ۱۹۶۰ و ۱۹۷۰، تویوتا یک شرکت خودروسازی بود که خودروهای ارزان قیمت تولید می کرد. با این حال، کیفیت خودروهای ساخته شده چنگی به دل نمی زد. در مقالهای در سال ۲۰۰۷ در Automotive News، مکس جیمیسون، یکی از مدیران تویوتا در دهههای ۱۹۷۰ و ۱۹۸۰، ارزیابی زیر را ارائه کرد:

در آن زمان، ماشین یک تکه آشغال بود. وقتی او شرکت فورد موتور را به مقصد تویوتا ترک کرد، همکارانش در دیترویت درباره این که تویوتا چیزی بیشتر از قوطی نوشابه های بازیافتی نیست با او شوخی می کردند. جیمیسون اذعان می کند که آنها زیاد بیراه نمی گفتند. او به یاد می آورد که موتورهای تویوتا در آن زمان در مسافت های و طولانی و همچنین در ارتفاعات دچار مشکلات فنی زیادی بود هر چند که شکل ظاهری خودرو خوب بود.

جیمیسون میگوید: «ظاهر ماشین بی نقص بود. “همه خطوط و تلرانس ها عالی بنظر می رسید و همچنین فضای داخلی هم عالی بود. بنابراین من به ژاپنی ها گفتم: «این عالی است. این نشان می دهد که ما می توانیم یک ماشین با کیفیت بسازیم. حالا بقیه ماشین را نیز همینطور بسازید.» بقیه چیزها هم باید عالی کار کنند.

تویوتا چطور این کار را کرد؟

یکی از اولین مفاهیم این بود که باید یک رویکرد علمی داشته باشیم و بدانیم که محیط تولید ثابت نیست، بلکه می تواند تغییر کند. مانند انیشتین که مفهوم مکان و زمان ثابت را رد کرد، تایچی اوهنو (Taiichi Ohno) و شیگئو شینگو (Shigeo Shingo) ایده تولید انبوه که روش تولید رایج در آن زمان بود را رد کردند (آنهم در اوج همه گیری مفهوم اقتصاد به مقیاس). به جای جستجوی برای یافتن اندازه دسته تولید (lot size) برای یک زمان راه اندازی معین (Setup)، آنها به دنبال کاهش زمان راه اندازی بودند تا اندازه دسته تولید تا حد امکان کوچک باشد. (بعداً راجع به مزایای کاهش اندازه دسته در برنامه ریزی تولید مفصل بحث خواهیم داشت).

جریان یکپارچه (one-piece flow) به سمبلی برای سیستم تولید تویوتا (Toyota Production System- TPS) تبدیل شد. تمرکز بر جزئیات محیط تولید به حدی اعمال شد که فرآیند 5S تویوتا برای سازماندهی یک عملیات بخش مهمی از اجرای TPS را شامل می شد.

تویوتا به این نتیجه رسید که کنترل کار در حال انجام (Work In Process- WIP) از طریق پیاده سازی کانبان بهترین روش برنامه ریزی تولید و عملیات خواهد بود. تویوتا همچنین اولویت کیفیت را قبل از تولید ضروری دانست. اگر قطعات بدی تولید می شد، اپراتور می توانست خط را متوقف کند.

“اگر برای بار اول وقت ندارید که کار را درست انجام دهید، چه زمانی برای انجام آن وقت خواهید داشت”عبارتی قصار آمیز است که اشاره به این مفهوم دارد. در نهایت، تویوتا به کارمندان خود این قدرت را داد که بارها و بارها محل کار را بازطراحی کنند تا زمانی که کارآمدترین پیکربندی را پیدا کنند.

در حالی که این مراحل ساده به نظر می رسند، و شاید حتی در گذشته دنبال شده باشند، مهم است که بدانیم در حالی که تویوتا در حال تکمیل سیستم تولید خود بود، در ایالات متحده عکس این روش دنبال می شد. اوهنو توسعه سیستم تویوتا را در اواخر دهه ۱۹۴۰ آغاز کرد و تا دهه ۱۹۷۰ به تکمیل آن ادامه داد. (بهبود مستمر برای تویوتا ۳۰ سال طول کشید و حالا مقایسه کنید با پروژه های بهبود مستمر خودمان).

در حالی که تویوتا تولید بیش از حد را یک اتلاف میدانست، دیترویت به عنوان مرکز خودروسازی در ایالات متحده با خوشحالی تولید انبوه را به عنوان کلید کاهش هزینهها با تکیه بر مفهوم اقتصاد مقیاس دنبال میکرد. در درازمدت میلیونها خودرو توسط خودروسازان آمریکایی تولید شد، با این باور که اگر موجودی محصول نهایی در زمان خودش فروخته نشود، در پایان سال با تخفیف فروخته خواهد شد.

با توجه به نتایج، به نظر می رسد واضح است که اگرچه اوهنو و شینگو هرگز سیستم تولید تویوتا را با عبارات علمی توصیف نکردند، اما رفتار سیستم های تولید را در سطح ابتدایی درک می کردند. شینگو شیوه ها را با عباراتی بسیار شاعرانه توصیف می کند، برای مثال، «سیستم تولید تویوتا آب را از حوله هایی که از قبل خشک شده اند بیرون می کشد».

خیلی از شرکت ها در سراسر جهان مشتاق هستند تا یک سیستم مشابه تویوتا را راه اندازی کرده از مزایای آن بهره مند شوند. آنها اغلب زمانی که نتوانند در عرض چند ماه به نتایج مشابهی دست یابند ناامید می شوند.

چیزی که آنها متوجه نمی شوند این است که تویوتا، سیستم خود را در یک دوره زمانی بیش از ۳۰ سال تکمیل کرده است. البته، با انبوهی از ادبیات ناب در حوزه برنامه ریزی تولید، باید سریعتر به نتایج دست یابیم اما این مثال را همیشه در خاطر داشته باشید که اغلب اوقات قبل از رسیدن به سرزمین موعود نیازمند اقامت در بیابان هستید.

تویوتا برای حفظ کیفیت محصولات خود اجازه توقف خط را به اپراتورها می دهد و بدیهی است که هر زمان از دست رفته برای رسیدگی به مشکلات کیفیت باید جبران شود. یکی از راه هایی که تویوتا این کار را انجام داد این بود که تولید ۱۰ ساعته را در یک بازه زمانی ۱۲ ساعته برنامه ریزی کرد به این ترتیب، در صورت نیاز، ۲ ساعت اضافی برای توقف خط در دسترس بود، و با این حال، خط تقریباً همیشه میتوانست به نیاز روزانه برای برآورده کردن تقاضا پاسخ دهد. توقف خط بدون هزینه نبود. تویوتا هزینه تمرکز بر کیفیت خود را از ظرفیت خط تولید پرداخت کرد.

در اصطلاح ادبیات برنامه ریزی تولید، به این زمانبندی زیر ظرفیت (Under Capacity Scheduling) میگویند. یعنی اختصاص دادن زمانی از تولید به فعالیت های غیر تولیدی. این کار تویوتا باعث شد که استفاده از ظرفیت (Utilization) خط تولید برابر (۸۳%=۱۰۰*(۱۰/۱۲)) ۸۳ درصد باشد.

این نکته بسیار مهمی است که تویوتا هیچ موقع دنبال نرخ صد در صد استفاده از ظرفیت به عنوان هدفی برای بهبود مستمر خود نرفت که بعداً به علت آن به صورت علمی اشاره خواهیم کرد. حتی اگر با نرخ استفاده ۸۳ درصدی از ظرفیت باز هم پاسخگوی تقاضا نبود، تویوتا کماکان تشخیص داد تا با اجازه دادن به توقف خط، این انگیزه به کارکنان داده شود تا به دنبال دلایل اصلی توقف خط و اصلاح آن باشند تا در آینده این توقفات به حداقل ممکن برسد. نکته دیگر اینکه نرخ استفاده ۸۳ درصدی یک شاخص عملکرد در سطح جهانی می باشد و برای کارکرد مقایسه ای حائز اهمیت است.

پایش عملکرد LEAN و SIX SIGMA

در حالی که Lean و Six Sigma در بسیاری از شرکت ها موفقیت چشمگیری در کاهش ضایعات تولید و بهبود سودآوری داشته اند، اما موفقیت همیشگی را تضمین نمی کند. در واقع، مقاله وال استریت ژورنال نشان داد که ۶۰ درصد از پروژه های شش سیگما مزایای مورد انتظار را به همراه نداشتند. نرخ موفقیت پایین برای پروژه های بهبود ناب ممکن است تا حدی به دلیل تعداد زیادی روش اجرایی کایزن (یعنی پروژه های بهبود) باشد که توسط بسیاری از شرکت ها انجام می شود.

دلیل دیگر این است که بعضاً تصور می گردد که مفهوم تولید ناب از طریق تقلید (Imitation) الگوهای اجرا شده باعث پیشرفت می شود. این کاری است که تویوتا انجام داد و جواب گرفت، پس شما نیز باید این کار را انجام دهید! اغلب مدیران تولید نمیدانند سیستم تولید تویوتا به معنای واقعی چگونه کار میکند، فقط چون برای تویوتا کار میکرد آنها نیز آن را برای کسبوکاری بسیار متفاوت از تویوتا اعمال میکنند، که البته همیشه مناسب نیست.

چشم اندازی گیج کننده

از آنجایی که توصیف و توضیح نویسندگان ژاپنی در مورد JIT، سیستم کششی و آنچه واقعاً در تویوتا می گذرد چندان گویا نبود، تعریف سیستم تولید کششی به عهده نویسندگان آمریکایی بود.

هال (Hall -1983)، در یکی از اولین متون در مورد JIT، یک سیستم کششی را با این مفهوم توصیف می کند که مواد و ملزومات تولید تنها در صورت نیاز به خط تولید تزریق می شود. اگرچه او اذعان داشت که انواع مختلفی از سیستم های کششی امکان پذیر است، تنها سیستمی که او به تفصیل توضیح داد، سیستم کانبان (Kanban) تویوتا بود.

شونبرگر (۱۹۸۲-Schonberger)، در کتاب خود با موضوع JIT، به سیستمهای کششی دقیقاً در چارچوب سیستم کانبان به سبک تویوتا اشاره کرد. از این رو، تعجب آور نیست که در دهه ۱۹۸۰ اصطلاح تولید به روش کششی اغلب مترادف با کانبان تلقی می شد. (همین الان نیز در برخی متون رسمی و وب سایت ها روش تولید کانبان معرفی و تعریف می شود).

در حاشیه این تعاریف به سیستم تولید کششی هم اشاره می شود که در واقع ماهیت کششی بودن آنرا پنهان می کند. با این تعریف در برخی از صنایع شروع به استفاده از این روش کردند اما خیلی زود متوجه شدند یک سیستم کانبان کلاسیک را نمی توان در سیستمی مثلاً با ۵۰,۰۰۰ قطعه فعال مورد استفاده قرار داد، زیرا به حداقل یک ظرف استاندارد از هر قطعه نیاز دارد تا همیشه داخل خط تولید در دسترس باشد که عملاً امکانپذیر نبود.

در دهه ۱۹۹۰، با افزایش تقاضا برای اجرای تولید کششی، ترجمه و تفسیر مفهوم کشش از اصطلاح کانبان به مفهوم جدید (Make-To -Order) به معنای تولید بر اساس تقاضا تغییر کرد و خیلی زود هم به مفهومی رایج تبدیل شد (در اون زمان تعریف سیستم کششی حکایت فیل مولانا بوده).

طبق این تعریف تولید زمانی آغاز می شود که تقاضا و سفارشی وجود داشته باشد و به اصطلاح این تقاضا باعث یک کششی در خط تولید می گردد. درست بر خلاف تولید انبوه و سیستم تولید فشاری (Push System) که محصولات تولید و انبار می شدند تا بعداً به سمت مشتری هل داده شوند (Make-To- Stock).

با این تعریف همه خوشحال و راضی بودند تا مشکلات یکی یکی پدیدار شدند. اول، با این تعریف چه فرقی بین روش کششی با فشاری است؟ تا الان ما چه طوری برنامه ریزی می کردیم؟ اول پیش بینی می کردیم و در کنار سفارش های دریافتی و موجودی در دست، خالص تقاضا محاسبه می شد (Master Production Schedule) که به عنوان ورودی به MRP می رود تا نیازمندی قطعات سطوح پایین تر مشخص شود. اگر تولید بر مبنای تقاضا ملاک کششی بودن باشد همین رویکردی که گفته شد هم در واقع یک سیستم تولید کششی است. چراکه داریم بر اساس خالص تقاضا برنامه ریزی می کنیم.

دوم، اگر تعداد بسیار زیادی مشتری به طور همزمان درخواست یک قطعه/محصولی را داشته باشند، بر اساس این تعریف نیازمند تلاش برای تولید همه تقاضا در یک زمان خواهیم بود که شاید امکانپذیر نباشد و احتمالاً تسمه تایم پاره می کنیم.

سوم، اگر یک سازمانی رویکرد تولید برای انبار کردن محصولات (Make-To-Stock) را انتخاب کرده و مشغول فعالیت است آیا دیگر امکان پیاده سازی رویکرد کششی و استفاده از مزیت های آن را نخواهد داشت؟ با این تعریف گیج کننده به این نتیجه رسیدند که فعلاً همان کانبان معادل بهتری برای تولید کششی می باشد.

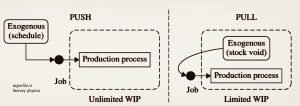

برای کشف تفاوت اساسی بین سیستم تولید فشاری و کششی، ابتدا باید مکانیزم کنترل کننده تولید در هر یک از این دو روش شناسایی و درک شود. به عنوان مثال، در یک سیستم فشاری تولید بر اساس تقاضای (واقعی یا پیشبینیشده) برنامه ریزی می شود، در حالی که در سیستم کششی (Kanban) اجازه تولید محصولات بر اساس وضعیت سیستم (یعنی خلأهای موجودی) خواهد بود. این تمایز در شکل (۱) نشان داده شده است.

شکل ۱- مکانیزم کنترل تولید در سیستم تولید فشاری و کششی

در رویکرد فشاری بر اساس اطلاعات و تقاضای مشتریان (متغیر بیرونی)، تولید انجام می شود و در روش کششی بر اساس اطلاعات موجودی محصول (متغیر درون سیستمی). البته همین جا ذکر این نکته ضروری است که در عمل یک ترکیبی از این دوحالت مشاهده می شود یعنی در روش فشاری درست است که بر اساس اطلاعات تقضای (مشتریان) تولید انجام می گردد اما همزمان با برنامه ریزی ظرفیت نگاهی به وضعیت داخل مجموعه هم داریم. به همین ترتیب در تولید کششی، وقتی برای محصولات نهایی از کنترل موجودی استفاده می کنیم در ادامه پس از صدور مجوز تولید باید از MRP برای تعیین کسری زیر مجموعه ها استفاده شود.

نکته مهم بعدی اثر بازخورد (Feedback) در سیستم کششی است. در روش فشاری تقاضای مشتری از واحد فروش (مشتریان) جمع آوری و به واحد برنامه تحویل می شود. حالا درست است که واحد برنامه ریزی، تحلیل ظرفیت انجام داده است اما تحت فشار برای تولید به موقع و به اندازه مجبور است که در مواقعی که ظرفیت رو به تکمیل است از اضافه کاری و برون سپاری و.. استفاده کند در اینجا اصطلاحاً گفته می شود که در سیستم فشاری ظرفیت بی نهایت فرض می شود. برای روشن شدن این مفهوم در محل کار خود یک نگاهی به فهرست پیمانکاران و تأمین کنندگان داشته باشید. در طول زمان چند درصد افزایش داشته است؟

ولی در روش کششی اگر موجودی محصول نهایی (یا حتی قطعات) به نقطه سفارش رسید آنگاه اجازه تولید دارد اینجا ظرفیت و موجودی هیچ گاه از حد مشخص شده فراتر نمی رود اما ممکن است در مواقعی که تقاضا زیاد باشد سراغ اضافه کاری و غیره برویم. کاری که تویوتا انجام داد همین بود. تولید با حد مشخص شده (توسط کارت ها چه فیزیکی یا الکترونیکی) یک تولید هموار و قابل پیش بینی را ممکن می سازد و در هنگام افزایش تقاضا سه شیفت کار می کنند (اغلب هم سه شیفت در حال کار هستند).

اگر به واژه کلیدی کنترل موجودی برای تمایز دو سیستم دقت کنیم آنوقت جا باز می شود تا مزیت های استفاده از روش کششی از جمله زمان سیکل تولید کوتاه تر، WIP کمتر اما با حفظ توان عملیاتی مناسب و جریان تولید پایدار، مورد بحث و بررسی بیشتری قرار گیرد که پایه ای برای معرفی علم طراحی سیستم تولیدی خواهد بود.

پس از تشریح پویایی سیستمهای تولید، مشخص میشود که کانبان کلاسیک (سیستم کشش اصلی) بیش از حد محدودکننده و سختگیرانه است و روشی را با هم بررسی می کنیم که بسیار سادهتر و قابل استفادهتر برای محیطهای پیچیده مانند محیطهای با حجم کم و همچنین ترکیب و تنوع بالامناسب است. این واقعیت مهم را در نظر خواهیم داشت که هدف نهایی داشتن و اجرای تولید کششی نیست بلکه سودآوری شرکت هدف اصلی خواهد بود.

علاوه بر تعریف و هدف سیستم کششی، بسیاری از تعابیر دیگر ممکن است گیج کننده باشند. به عنوان مثال، بسیاری بر این باورند که افزایش ظرفیت در گلوگاه ها منجر به تولید بیشتر کارخانه خواهد شد (همیشه درست نیست). برخی دیگر معتقدند که کاهش زمان سیکل تولید باعث افزایش در خروجی می شود (درست نیست). بالانس خط، ایده راه اندازی تمام ایستگاه های خط تولید با ظرفیت تقریبا برابر است بطوریکه هزینه حداقل شود (که باز هم نادرست است). تعجب آور نیست که چنین باورهایی وجود داشته باشد زیرا تولید نسبتاً ساده به نظر می رسد.

مشکل این است که شهود تولید/خدمات یا زنجیره تامین اکثر کارشناسان بر اساس آنچه به طور میانگین اتفاق می افتد می باشد. مردم اثرات مفهوم میانگین را درک می کنند. اما وقتی تغییرپذیری/ نوسانات یا به عبارت دیگر واریانس به موضوع تبدیل شود، شهود آنها بسیار بدتر می شود. علت چیست؟ دلیل آن این است که هرگز علم کافی در مورد عملیات یا به عبارت دیگر نظریه عملیاتی وجود نداشته است که مدیران بتوانند قبل از انجام اقدامات به طور قابل اعتمادی نتایج را پیش بینی کنند.

علم برنامه ریزی و مدیریت تولید یا به عبارتی تئوری فیزیک کارخانه (شاهکار اساتیدی چون Mark L. Spearman و Wallace J. Hopp) با ارائه مجموعه ای کاربردی از نظریه هایی که از طریق تجزیه و تحلیل و آزمایش تأیید شده اند، راه حلی برای این مشکل ارائه می دهد. مدیران برنامه ریزی تولید باید روابط بین WIP، زمان سیکل تولید، توان عملیاتی، تغییرپذیری (نوسانات) و ظرفیت را به روشی بصری را بدانند.

در همین چارچوب مدل ها بسیار مهم هستد با یک مدل معتبر، بسیاری از گزینهها را میتوان به سرعت امتحان کرد تا ببینیم کدامیک بهتر عمل میکند. هدف این سلسله نوشتار این است که با درک روابط اساسی تولید تصمیمات بهتری برای برنامه ریزی گرفته شود. در ادامه مثالی آمده است که عدم شناخت عناصر اصلی تولید چگونه هزینه های سنگینی تحمیل می کند.

خط تولید متحرک شرکت هواپیمایی بوئینگ

ایجاد یک خط مونتاژ متحرک توسط بوئینگ برای تولید هواپیمای جت ۷۷۷ یک اشتباه بزرگ بود. این دیدگاه ممکن است کمی بحث برانگیز باشد. بوئینگ در سرتاسر کشور جلسات معرفی زیادی داشت تا از دستاورد خود همانند یک شاهکار فناوری چشمگیر، تمجید کند. استدلال ما این است که اگرچه از نظر فنی چشمگیر است، اما منطقی به نظر نمی رسد و نتایج به دست آمده با استفاده از روش های بسیار کم زرق و برق و البته کم هزینه تر در دسترس بوده است.

مدیران شرکتهای بزرگ مانند بوئینگ تصمیم هایشان در عمل پیامدهای بزرگ و پرهزینهای دارد. داستان خط مونتاژ متحرک ۷۷۷ مثالی از این موضوع را ارائه می دهد که چرا یک فهم درست و اساسی از علم مدیریت تولید بسیار حیاتی است به خصوص برای مدیران.

موضوع از ماه مارس ۲۰۰۷ شروع شد، زمانی که در یک کنفرانس، ارائه شخصی از بوئینگ تحت عنوان «تحول یک کارخانه – خط متحرک ۷۷۷» سر و صدای زیادی ایجاد کرده بود. چنین خطی چگونه کار می کند؟ هواپیما با خودرو فرق دارد. ممکن است هر ۳۰ یا ۴۵ ثانیه یک ماشین از خط مونتاژ خارج شود، اما زمان تاکت برای یک هواپیما سه روز است.

(نکته :Takt Time– اصطلاحی است به زبان آلمانی برای توصیف سیستمی که در تویوتا استفاده می شود و فاصله زمانی خروج بین دو محصول متوالی از خط تولید را به طور دقیق نشان می دهد. برای مثال اگر قرار باشد تعداد ۵۰۰ دستگاه خودرو در یک روز تولید شود با فرض دو شیفت ۸ ساعته آنگاه در هر شیفت باید ۲۵۰ خودرو تولید شود و اگر هر شیفت را ۴۸۰ دقیقه در نظر بگیریم: هر ۱/۹۲ دقیقه (۱/۹۲= 480/۲۵۰ ) باید یک خودرو از خط تولید خارج شود. در حالیکه Cycle Time میانگین زمان تولید شده برای یک محصول است).

البته قرار دادن یک بوئینگ ۷۷۷ روی خط مونتاژ متحرک کار آسانی نبود، البته در آن زمان مشاوران ژاپنی که شرکت استخدام کرده بود نیز هرگز نگفتند که این کار آسان خواهد بود. آنها فقط گفتند: “باید اینطور باشد!” زیرا استدلال آنها این بود که یک شرکت بدون خط مونتاژ متحرک نمی تواند ناب باشد. مدیریت بوئینگ نه تنها قصد داشت بوئینگ را ناب کند، بلکه قرار بود بوئینگ یک رهبر ناب نیز باشد. بوئینگ از قبل به تامین کنندگان خود آموزش می داد که ناب شوند.

اوهنو هفت شکل اتلاف یا مودا (Muda) را تعریف کرده بود. وودماک و جونز یک شکل دیگر را به موارد قبلی اضافه کردند. تا سال ۲۰۰۱، بوئینگ ده نوع از مودا را تعریف کرده بود. جستجو برای حذف مودا تبدیل به یک روش زندگی شد و اتلاف های زیادی کشف و حذف شده بود که منجر به افزایش بهره وری گردید.

هزینه اجرای خط مونتاژ ۷۷۷ متحرک حدود ۲۵۰ میلیون دلار (از سال ۲۰۰۶ تا ۲۰۰۷) به علاوه درآمد از دست رفته در تعطیلی چندین دفعه کارخانه برای چند هفته بود. اولین تلاش در سال ۲۰۰۶ آغاز شد، اما مشکلاتی وجود داشت. برای دسترسی باید علاوه بر یک پایه متحرک، ارتفاع استاندارد نیز ایجاد و اجرا می شد.

پس از چند اصلاح، خط در سال ۲۰۰۷ و درست در زمان کنفرانس شروع به آغاز کرد. بوئینگ توضیح زیر را در وب سایت خود در مورد اینکه چرا خطوط مونتاژ متحرک ایده خوبی برای تولید هواپیماها است، ارائه کرد.

خطوط مونتاژ متحرک و تکنیک های ناب، جریان تولید هموار و مستمر را امکان پذیر کرده، کیفیت و کارآیی فرآیندهای تولید را افزایش می دهد. هنگامی که یک وضعیت غیر طبیعی رخ می دهد، خط متوقف می شود. توقف خط تصویری است که به ما می گوید یک وضعیت غیر طبیعی وجود دارد و باید به سرعت مورد توجه قرار گیرد. جابجایی خطوط مونتاژ علاوه بر کاهش زمان جریان و هزینه های تولید، محیطی را ایجاد می کند که کار را برای کارکنان آسان تر می کند. تمامی ابزارها، قطعات، نقشه ها و دستورالعمل های کاری به کارمندان تحویل داده می شود تا هر آنچه را که نیاز دارند در هر کجا و در هر زمان در دسترس باشد.

تنها مشکل این توضیح این بود که خط با سرعت متوسط ۱/۸ اینچ در دقیقه حرکت می کند. در عمل، این یک حرکت مداوم نبود، هرچند خط به صورت دوره ای به جلو کشیده می شد. این بدان معنی بود که اگر خط متوقف شود، برای مدتی طولانی هیچ کس متوجه نمی شود. بنابراین یکی از مزایای کلیدی خط مونتاژ متحرک همان ابتدا از بین رفت.

یکی دیگر از نتایج کلیدی مربوط به مدت زمان چرخه تکمیل محصول (Cycle Time) است. مدت زمان چرخه مونتاژ ۷۷۷ چقدر کاهش یافت؟ قبلاً برای تکمیل یک بوئینگ ۷۷۷ بطور متوسط ۵۰ روز طول می کشید که بعد از اجرای طرح به ۴۸ روز کاهش یافت، یک صرفه جویی ناچیز با صرف هزینه ای معادل ۲۵۰ میلیون دلار.

این نمونهای از مواردی است که در تئوری سیستم ها به آن می گویند: «خطای نوع III -یعنی حل مسأله ی اشتباه. کاهش زمان چرخه تولید مسأله اصلی نبود بلکه این توان عملیاتی بیشتر یا تیراژ بالاتر تولید مهم بود. بوئینگ با نصب یک خط مونتاژ متحرک که باید هواپیماهای پیچیده و همچنین هواپیماهای ساده را در خود جای دهد، عملاً تولید هواپیمای ۷۷۷ را کاهش داد.

در طول سال ۲۰۰۷، کل معوقه شرکت از ۲۵۰ میلیارد دلار به ۳۲۷ میلیارد دلار افزایش یافت که بزرگترین افزایش از زمانی است که شرکت شروع به ارائه گزارش آماری کرده بود. تقاضا برای بوئینگ بسیار بالا بود. البته در سالهای بعد بوئینگ بهبودهایی در خط ایجاد کرده و به طور قابل توجهی زمان تاکت را به ۲.۵ روز کاهش و در نتیجه توان عملیاتی را ۲۰ درصد افزایش داد. بوئینگ چگونه این کار را انجام داد؟ در سال ۲۰۱۲ در وب سایت Aviation Week تغییرات زیر را شرح داده بود:

۱. استفاده از برخی فرآیندهای خودکار (Flex Track System) بجای کار انسانی به ویژه در فرآیندهای تکراری مثل سوراخکاری.

۲. بهبود سیستم وایرینگ (سیم کشی).

۳.ساخت برخی از قطعات فرعی در خارج از خط تولید و وارد کردن آنها در زمان نیاز به خط اصلی.

یکی دیگر از مزایایی که بوئینگ اعلام کرد این بود که نصب یک خط مونتاژ متحرک، نظم تولید را برای خروجی بیشتر تقویت میکرد. باید اشاره کرد که اجرای شیوه های مدیریت خوب نیازی به خط مونتاژ متحرک ندارد. جالب اینجاست که بوئینگ قبلاً با استفاده از خطوط مونتاژ جداگانه و تولید خارج از خط اصلی برای بسیاری از قطعات و زیر مونتاژهای فرعی در افزایش نرخ تولید B17 در جنگ جهانی دوم بسیار موفق عمل کرده بود.

این واقعیت که اجرای خط مونتاژ متحرک ۷۷۷ چند سال به طول انجامید، بدون ذکر جزئیات هزینه های هنگفت پیاده سازی آن، نشان می دهد که انجام پروژه های بهبود بر اساس نظریه ای که می تواند “پیش بینی هایی در مورد پدیده هایی انجام دهد که هنوز مشاهده نشده اند” چقدر مهم و اثر گذار است و نه به این دلیل که «این راهی است که تویوتا رفته پس ما هم شروع به انجام آن کنیم. قابل توجه است که بوئینگ برای محصولات جدیدتر خود از جمله بوئینگ ۷۸۷، خط تولید متحرک را کنار گذاشت.

نگاه به آینده

هدف از علم برنامه ریزی تولید افزایش شهود (Intuition) مدیران و متخصصان برنامه ریزی تولید است. استفاده از علم تولید مدیران را قادر میسازد تا یک سیستم تولید یا خدمات را بهطور منحصربهفرد برای کسبوکار خاص خود طراحی، پیادهسازی و کنترل کنند در حالی که از دامهای روش های ابتکاری (Initiative) یا تقلید (Imitation)، اصطلاحات رایج و دهن پرکن (Buzzwords) و در نهایت تئوریهای ضعیف یا بد اجتناب میکنند.

برای انجام این کار، با اصلی ترین هدف کسب و کار شروع می کنیم یعنی کسب درآمد در حال حاضر و در آینده. درآمد و سود را باید از راه های اخلاقی و اهداف عالی به دست آورد، اما اگر شرکتی در حال حاضر و در آینده پولی به دست نیاورد، اهداف اصیل و انسانی مدیران و کارکنانش را به خطر می اندازد. در ادامه تضادهای ذاتی بین فروش و عملیات تولید را که در اکثر مشاغل وجود دارد شرح داده و به دنبال آن، حل این تعارضات و نه بین بردن آنها (زیرا نمی شود) را با ارائه ابزاری برای ایجاد یک استراتژی یکپارچه دنبال خواهیم کرد.

در ادامه توضیح خواهیم داد که چگونه می توان چنین استراتژی را به تاکتیک های دنیای واقعی تبدیل کرد که به اهداف استراتژیک دست می یابد. در نهایت، یک رویکرد پیشرفته را برای اجرا تشریح خواهیم کرد که کنترل ها و اقداماتی را برای نشان دادن اینکه چه زمانی کسب و کار تحت کنترل است و چه زمانی خارج از کنترل است، ایجاد می کند.

تنها زمانی که کنترل خارج از محدوده باشد، مدیران نیاز به اقدام اصلاحی دارند. نتیجه یک سیستم عملیاتی بسیار پایدار است که به اهداف استراتژیک خود در مواجهه با نوسانات تقاضا، پیچیدگی تولید و محصول دست می یابد و همچنین مدیریت آن نیز از رویکردهای معاصر آسان تر خواد بود.

منابع (از بخش اول تا انتهای بخش هجدهم)

۱- Hopp, W. J., & Spearman, M. L. (2008). Factory Physics

۲- Spearman, M. L., et al. (2014). Factory Physics for Managers