کیفیت

کیفیت و تولید محصول

بخش هجدهم؛ کیفیت و تولید محصول (Quality & production)

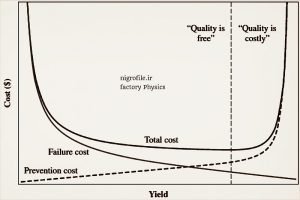

نوسانات و تغییرات تصادفی یکی از جنبه های مهم در پیوند بین کیفیت و تولید محصول است. رابطه کلیدی دیگر مربوط به بحث هزینه است اما در مورد نحوه عملکرد این ارتباط اختلاف نظر وجود دارد. دو دیدگاه متمایز عبارت است از:

۱-هزینه با ارتقاء کیفیت افزایش می یابد؛ این دیدگاه سنتی مهندسی صنایع بر این باور است که دستیابی به کیفیت بالاتر مستلزم بازرسی شدیدتر، رد (reject) بیشتر، مواد و فرآیندهای گرانتر است. از آنجایی که تمایل مشتریان به پرداخت هزینه برای کیفیت اضافی در سطوح بالاتر کاهش می یابد، این دیدگاه به دنبال تعیین سطح عیوب بهینه (Optimal Defect Level) در گذشته بوده است.

۲-هزینه با ارتقاء کیفیت کاهش می یابد؛ این دیدگاه جدیدتر مربوط به TQM است که با استفاده از عباراتی مانند کیفیت رایگان است (کراسبی ۱۹۷۹) یا کارخانه پنهان بیان شده و بر این باور است که صرفه جویی در مواد و نیروی کار ناشی از انجام درست کارها در اولین بار، بیشتر هزینه های بهبود کیفیت را جبران می کند. این دیدگاه از اهداف بدون نقص (Zero-defects) و بهبود مستمر پشتیبانی می کند.

هیچ یک از این دو دیدگاه به طور کلی صحیح نیست. اگر بهبود کیفیت یک محصول خاص به معنای جایگزینی یک قطعه مسی با یک قطعه طلایی باشد، پس هزینه با کیفیت افزایش می یابد. در چنین موردی، منطقی است که بپرسیم آیا بازار مایل به پرداخت برای این بهبود است یا حتی اصلاً متوجه این تفاوت می شود یا نه.

از سوی دیگر، اگر بهبود کیفیت به معنای انتقال مسئولیت بازرسی و آزمایش پایان خط به اپراتورهای ماشین باشد، ممکن است که کاهش هزینههای دوباره کاری، ضایعات و انجام بازرسی بیش از حد درمقایسه با هزینه اجرای چنین طرحی، دستاورد چندانی نداشته باشد. اینکه بهبود کیفیت باعث افزایش یا کاهش هزینه ها می شود به سطح کیفیت نیز بستگی دارد.

هنگامی که سطح نقص بالا باشد، اقدامات بهبود عملکرد اغلب ارزان هستند. در ابتدا تعریف و اجرای درست فرآیندها، قابل مشاهده بودن معیارها و شاخص های عملکردی، می توانند تفاوت قابل توجهی در کیفیت ایجاد کنند. در گام های بعدی بسته به نیاز ممکن است تغییرات عمده در فرآیند، جایگزینی تجهیزات و طراحی مجدد محصول مورد نیاز باشد.

این اقدامات همانطور که در شکل (۱) نشان داده شده است منجر به کاهش هزینه کلی کیفیت، از جمله هزینه های پیشگیری و تولید محصولات معیوب و همچنین افزایش در بازده می شود.

شکل ۱- رابطه بین هزینه و کیفیت

در نهایت، آنچه اهمیت دارد، ارزیابی دقیق هزینه ها و پیامدهای بهبود کیفیت است. این امر برای تعیین اینکه کدام سیاست ها با توجه به بازار محصول باید به نام بهبود مستمر دنبال شوند بسیار مهم است. برای مثال باید کشش قیمتی (حساسیت به قیمت) را برای محصول مورد نظر را در بازار و با توجه به شرایط اقتصادی (رکود یا رونق) تعیین کنید. اگر حساسیت زیادی به قیمت وجود داشته باشد ممکن است برخی اقدامات پر هزینه برای کیفیت با استقبال مواجه نشود.

پشتیبانی کیفیت از تولید (Quality Supports Production)

در مباحث گذشته دو قانون تولید را ارائه کردیم که برای درک تأثیر کیفیت بر تولید کارخانه مفید هستند، قانون نوسانات یا تغییرات تصادفی (Variability law) و قانون بهره برداری از ماشین آلات (Utilization law). اینها را می توان به صورت زیر بیان کرد:

۱-تغییرات تصادفی در خط تولید باعث شلوغی خط تولید می گردد.

۲-شلوغی خط نیز به صورت غیر خطی با افزایش نرخ بهره برداری از ماشین آلات افزایش می یابد. شلوغ شدن خط تولید از قطعات و محصولات نیم-ساخته با تشکیل صف باعث افزایش زمان سیکل تولید خواهد شد.

در عمل، مشکلات کیفیت یکی از بزرگترین و رایج ترین علل تغییرات تصادفی است. علاوه بر این، به دلیل ضعف نظام کنترل کیفی، با انجام دوباره کاری ها یا تولید اضافه تر برای جایگزینی قطعات اسقاط شده، افزایش نرخ بهره برداری از ماشین آلات بدیهی خواهد بود. با تأثیر منفی بر ظرفیت، مشکلات کیفیت میتوانند پیامدهای عملیاتی شدیدی داشته باشند.

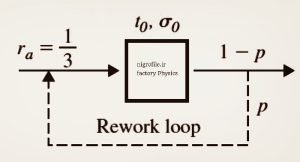

اثر دوباره کاری بر روی تک ماشین؛ برای درک چگونگی تأثیر کیفیت بر افزایش نرخ استفاده از تجهیزات اجازه دهید مثال ساده تک ماشینی نشان داده شده در شکل ۲ را در نظر بگیریم. دستگاه هر ۳ دقیقه یک قطعه دریافت می کند. زمان های پردازش عادی دارای میانگین و انحراف استاندارد به ترتیب t۰ و σ۰ دقیقه هستند. ضریب تغییرات (CV) برابر است با :

![]()

شکل ۲- دوباره کاری در یک دستگاه

با احتمال p، یک قطعه معیوب است. فرض شود که بررسی کیفیت بلافاصله بعد از تولید انجام و قطعه معیوب پس از تکمیل آن مشخص میشود. اگر معیوب باشد، باید دوباره روی آن کار شود، که نیاز به زمان پردازش دیگری با میانگین t۰ و انحراف استاندارد σ۰ دارد و دوباره p درصد احتمال دارد که قطعه خوبی تولید نشود. ماشین به کار مجدد روی قطعات ادامه می دهد تا قطعه خوب تولید شود.

زمان لازم برای تولید یک قطعه خوب را زمان پردازش موثر (Effective processing time) تعریف و با Te نشان می دهیم. برای زمان پردازش موثر، میانگین (te)، واریانس (σ۲e) و مجذور ضریب تغییرات (Squared Coefficient of Variation-SCV) به شرح زیر محاسبه می گردد: (لازم به توضیح است که مجذور ضریب تغییرات، در صورت کسر به جای انحراف معیار از واریانس استفاده می کند و به نام شاخص var-to- mean هم شناخته می شود که کاربردهای خاص خودش را دارد):

![]()

![Rendered by QuickLaTeX.com \[\sigma^2_{e}= Var (T_{e})= \frac{\sigma^2_{0}}{1-P}+ \frac{pt^2_{0}}{(1-P)^2}\]](https://nigrofile.ir/wp-content/ql-cache/quicklatex.com-4aef6503cb3f26b7a37124e17d606203_l3.png)

![Rendered by QuickLaTeX.com \[SCV_{e}= \frac{\sigma^2_{e}}{t^2_{e}}= \frac{(1-p)\sigma^2_{0} + pt^2_{0}}{t^2_{0}}= cv^2_{0} + p(1- cv^2_{0}) \]](https://nigrofile.ir/wp-content/ql-cache/quicklatex.com-672dc86a835a9e061d08d7b518ca40d4_l3.png)

پس از این محاسبات ساده، اکنون می توانیم نرخ بهره برداری یا استفاده از تجهیزات (u) را محاسبه کنیم:

![]()

از این مثال ساده نتایج زیر بدست می آید:

۱-نرخ استفاده از ماشین آلات به صورت غیرخطی با افزایش کار مجدد زیاد می شود. این به این دلیل رخ می دهد که میانگین زمان پردازش به دلیل کار مجدد روی قطعات معیوب افزایش می یابد در حالیکه نرخ ورود قطعات جدید به دستگاه نیز همچنان ثابت است.

در برخی موارد، حجم کار اضافه شده به دلیل کار مجدد، ایستگاه کاری را تحت الشعاع قرار می دهد. در این مثال، محاسبه نرخ استفاده نشان میدهد که برای p > 1 – t۰/۳، این نرخ از یک فراتر میرود که به معنی ناکافی بودن ظرفیت فعلی برای پردازش قطعات جدید و دوباره کاری در بلند مدت است.

۲- واریانس زمان پردازش موثر نیز (σ۲e) متناسب با دوباره کاری افزایش می یابد. دلیل آن این است که هر چه یک کار امکان عبور چندباره از ماشین را داشته باشد، زمان تکمیل آن غیرقابل پیش بینی می شود (احتمال P در صورت کسر نشان دهنده رابطه مستقیم است).

۳- شاخص مجذور ضریب تغییرات (SCV)، وابسته به واریانس زمان عادی پردازش است. اگر در حالت عادی واریانس زمان پردازش محصول/ قطعه برای ماشین زیاد باشد (بزرگتر از یک) یعنی سهم زمان پردازش موثر کم است و اگر زمان پردازش موثر کم باشد احتمال p هم کم می باشد در نتیجه شاخص scv کاهشی است.

بر عکس این تحلیل نیز درست است یعنی اگر واریانس زمان پردازش قطعه در حالت عادی کم (کوچکتر از یک) باشد یا به عبارتی دستگاه می تواند در مدت زمان قابل پیش بینی قطعه سالم تولید کند در اینجا کسر زمان پردازش موثر و همچنین درصد احتمال p افزایش می یابد در نتیجه scv می تواند افزایشی باشد. در حالتی که این واریانس برابر یک باشد، scv ثابت است.

می توانیم نتایج حاصل از یک ایستگاه کاری را به یک فرآیند تعمیم دهیم. از آنجایی که هم میانگین و هم واریانس زمان موثر فرآیند با دوباره کاری افزایش مییابد، در نتیجه زمان لازم برای دستیابی به یک سطح تولید برنامه ریزی شده افزایش خواهد یافت.

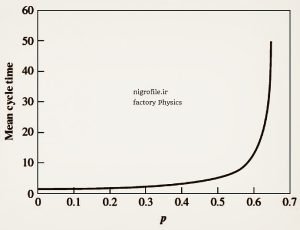

شکل (۳) متوسط زمان سیکل تولید را در مقابل نرخ دوباره کاری ترسیم می کند. این نمودار نشان می دهد که زمان سیکل با نزدیک شدن P به ۳/۲ به طور غیرخطی به سمت بی نهایت می رود و این نقطه ای است که دوباره کاری ظرفیت موثر سیستم را کاهش می دهد.

شکل۳- رابطه بین متوسط زمان سیکل تولید و نرخ تولید قطعات معیوب

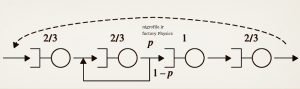

البته شاخص میزان استفاده از ماشین آلات یک معیار فرعی است. معیارهای اصلی برای یک خط تولید شامل توان عملیاتی، موجودی در جریان ساخت و زمان سیکل تولید هستند و آنچه اهمیت دارد اثر دوباره کاری بر این شاخص ها است. مثال شکل (۴) را در نظر بگیرید. زمان پردازش برای ماشین های ۱، ۲ و ۴ برابر ۶۷/. ساعت و برای ماشین ۳ (گلوگاه) یک ساعت است. ماشین ۲ در معرض دوباره کاری است. مانند مثال قبلی، فرض می کنیم که هر کاری که پردازش می شود ممکن است با احتمال p دوباره پردازش شود.

شکل ۴- یک خط ساده تولید همراه با دوباره کاری

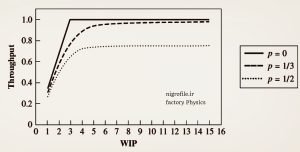

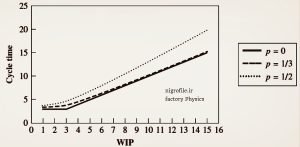

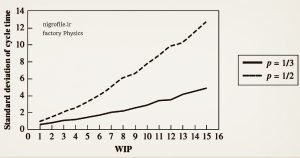

فرض کنید که خط دارای مواد اولیه به صورت نامحدود است (هیچ کمبود و یا تأخیری در دریافت مواد اولیه نداریم) و تنها منبع نوسان تولید، دوباره کاری است. از آنجا که برای این خط ساده محاسبات قدری طولانی است بنابراین از شبیه سازی کامپیوتری استفاده می گردد تا معیارهای عملکرد را برای مقادیر مختلف p و سطوح مختلف WIP تخمین بزنیم. شکل های (۵)، (۶) و (۷) نتایج شبیه سازی را نشان می دهد.

شکل ۵- رابطه توان عملیاتی و موجودی در جریان ساخت با نرخ های متفاوت دوباره کاری

شکل ۶- رابطه زمان سیکل و موجودی در جریان ساخت با نرخ های متفاوت دوباره کاری

شکل ۷- رابطه انحراف معیار زمان سیکل تولید و موجودی در جریان ساخت با افزایش نرخ دوباره کاری

همانطور که ملاحظه می کنید با افزایش P از مقدار صفر برای حالت ایده آل به مقادیر بالاتر، توان عملیاتی کاهش محسوسی پیدا خواهد کرد و در عین حال زمان سیکل (و انحراف معیار آن) هم افزایش پیدا می کند. نکته جالب این است که با افزایش دوباره کاری در ایستگاه کاری دوم حالا این ماشین، گلوگاه خط تولید است (قبلا ماشین شماره ۳ گلوگاه بود).

در مرکز کاری ۲ حتی با وجود تزریق نامحدود مواد اولیه باز هم نمی توان به توان عملیاتی بالاتر دست پیدا کرد. اثر دوباره کاری باعث می شود که توان عملیاتی حتی بدتر از زمانی باشد که ماشین سوم گلوگاه بود.

در محیط واقعی تولید مواد اولیه ما محدود و در مواقعی به زحمت خریداری شده اند. با افزایش دوباره کاری از یک سو باید مواد بیشتری به خط تزریق شود تا جبران دوباره کاری شود و از سوی دیگر با افزایش زمان سیکل تولید باید تاریخ تحویل محصولات را طولانی تر در نظر گرفت.

به طور خلاصه تأثیر دوباره کاری بر هر یک از معیارها به شرح زیر است:

۱-توان عملیاتی (Throughput effects)؛ اگر دوباره کاری به اندازه ای بالا باشد که باعث شود یک مرکز کاری غیر گلوگاهی به گلوگاه تبدیل شود (یا حتی بدتر از آن، مشکل دوباره کاری در گلوگاه فعلی باشد)، می تواند ظرفیت خط را به طور قابل توجهی کاهش دهد. در این مورد، بهبود کیفیت می تواند به افزایش توان عملیاتی منجر شود. افزایش درآمد حاصل از چنین بهبودی می تواند بسیار بیشتر از هزینه بهبود کیفیت باشد.

۲-موجودی در جریان ساخت (WIP effects)؛ کاهش دوباره کاری می تواند کاهش WIP را تسهیل کند. اگرچه صرفهجویی در هزینههای حاصل از چنین تغییری احتمالاً به اندازه افزایش درآمد حاصل از افزایش توان عملیاتی نیست، اما همچنان قابل توجه است. نکته مهم بعدی این است که شلوغی و ازدحام خط تولید خودش باعث تشکیل صف و افزایش زمان سیکل خواهد شد. کاهش موجودی به خلوت شدن خط تولید و کاهش زمان سیکل کمک خواهد کرد.

۳- زمان انتظار دریافت محصول (Lead time effects)؛ مشکل دوباره کاری و افزایش ضایعات با افزایش زمان سیکل تولید منجر به زمان تحویل طولانیتر و خدمات ضعیفتر به مشتریان میشود. بیان مزیت رقابتی زمان تحویل کوتاه و مطمئن که از طریق کاهش دوباره کاری به دست میآید، به طور دقیق کمی دشوار است، اما میتواند از اهمیت استراتژیک قابل توجهی برخوردار باشد.

از آنجایی که دوباره کاری تأثیر مخربی بر خط تولید دارد، در برخی موارد که این مسئله جدی است، مدیران وسوسه میشوند تا خط جداگانهای برای اصلاح قطعات و دوباره کاری ایجاد کنند. چنین رویکردی هرچند باعث کاهش تولید قطعات معیوب و تغییرات ناخواسته در خط می شود اما این کار بهرحال با نصب ظرفیت اضافی در جای دیگری انجام می شود که هزینه دارد، فضا را اشغال می کند و برای از بین بردن میانگین و انحراف استاندارد زمان سیکل ناشی از دوباره کاری کار چندانی انجام نمی دهد.

باید به دنبال ایجاد یک خط مسئول برای اصلاح مشکلات خود باشیم. آگاهی بیشتر از علل و اثرات مشکلات به وجود آمده، کیفیت را تقویت می کند. اگر چنین آگاهی بتواند به تشخیص سریعتر مشکلات منجر شود، می تواند حلقه دوباره کاری را کوتاه کرده و عواقب آن را کاهش دهد.

اگر بتوان در وهله اول به راه هایی برای جلوگیری از عیوب دست یافت، آنگاه می توان به پیشرفت های واقعی رسید. در نتیجه، علیرغم جذابیت کوتاهمدت خطوط اصلاحی جداگانه، احتمالاً در بلندمدت بهتر است از آنها اجتناب کنید و برای بهبود کیفیت، اساسیتر تلاش کنید.

در بسیاری از محیطهای تولیدی علاوه بر دوباره کاری بحث ضایعات هم داریم حالا یا به این دلیل که نقص قابل اصلاح نیست یا انجام این کار مقرون به صرفه نیست که در هر صورت به معنی کاهش سود است.

از نقطه نظر عملیات تولید، برای جبران قطعات اسقاط شده نیازمند مصرف مواد اولیه بیشتری خواهیم بود بنابراین ضایعات همان اثراتی را دارد که برای دوباره کاری مشاهده کردیم فقط با شدت بیشتر چرا که برای دوباره کاری فرصت جبران داریم اما برای ضایعات نه.

نکته مهم بعدی این است که نرخ ضایعات در بسیاری از خطوط تولیدی ثابت نیست به ویژه برای کارخانه های تولیدی که تازه شروع به فعالیت کرده اند یا خطوط تولید محصولات جدید در کارخانه های قدیمی تر نرخ ضایعات در شروع تولید زیاد است و رفته رفته با کسب تجربه کاهش پیدا می کند.

برای مثال فرض کنید که نرخ ضایعات برابر ۱۰ درصد داشته باشیم. اگر بخواهیم سفارش ۹۰ واحد محصول مشتری را تولید کنیم باید ۱۰۰ واحد را در ابتدای خط در دست بگیریم (تقسیم ۹۰ بر ۰/۹) اگر این نرخ ثابت باشد می توانیم این روش را ادامه دهیم اما نرخ ضایعات خودش یک متغیر تصادفی است و خیلی محتمل است که کمتر یا بیشتر از مقدار تخمینی ما باشد.

در نتیجه در مواردی ممکن است که مازاد یا بر عکس کمبود داشته باشیم. بنابراین تکیه صرف به تولید با تخمین نرخ ضایعات روش مناسبی نخواهد بود و در بلند مدت خدمات به مشتری آسیب می بیند.

در مواردی که سازمان حساسیت زیادی روی تحویل به موقع کالا به مشتری داشته باشد و با توجه به تخمینی از ضایعات تعداد بیشتر از نیاز تولید کند، این محصولات اضافه تا موقعی که فروش نروند باید انبار شوند که هزینه نگهداری را به دنبال دارد. اگر محصول مورد نظر سفارشی باشد که احتمالاً وضع بدتر خواهد شد چراکه فروش آن سخت تر و در برخی موارد ممکن است در انبار تبدیل به ضایعات شود.

البته منطقی نیست که انتظار داشته باشیم هزینه کسری یک سفارش با هزینه مازاد تولید آن برابر باشد. در بیشتر موارد، هزینه کسری (از دست دادن اعتبار) بیش از هزینه زیاد تولید کردن است. از این رو، از نقطه نظر به حداقل رساندن هزینه، ممکن است اضافه تولید رویکرد بهتری باشد.

نتیجه اینکه در بسیاری از خطوط تولیدی داشتن ضایعات یا دوباره کاری اجتناب ناپذیر است اما ضایعات پرهزینه و مخرب تر است. هرچه نرخ ضایعات نامشخص باشد، برآورد میزان اضافه تولید یا ذخیره اطمینان دشوارتر است. بنابراین، در بلند مدت، بهترین گزینه تلاش برای به حداقل رساندن یا حذف ضایعات و دوباره کاری است.

پشتیبانی تولید از کیفیت (Production Supports Quality)

در بحث قبلی تاکید شد که کیفیت بهتر باعث ارتقای عملیات تولید می شود. خوشبختانه، برعکس آن نیز صادق است. همانطور که مکرراً در ادبیات تولید ناب و JIT اشاره شده است، تولید با WIP کمتر (یعنی صف کوتاهتر)، به شناسایی مشکلات کیفیت کمک کرده و ردیابی آنها را تا محل وقوع تسهیل میکند.

برای مثال، فرض کنید که بین نقطهای در خط تولید که باعث ایجاد نقص میشود و نقطهای که این عیوب شناسایی میشوند، مقدار زیادی محصول در جریان ساخت (WIP) وجود دارد. این نقص ممکن است توسط یک ماشین در ابتدای خط ایجاد شده که به طور نامحسوسی از کنترل خارج شده است اما تا کنترل پایان خط (End-of-Line -EOL) شناسایی نمی شود.

بعد از آنکه یک نقص در تست EOL تشخیص داده شود، این احتمال وجود دارد که تمام قطعاتی که توسط این ماشین تولید شده اند به طور مشابه معیوب باشند. اگر خط دارای سطح WIP بالایی باشد، ضایعات می تواند زیاد باشد. اگر خط دارای WIP کمی باشد، احتمال قطعات معیوب بسیار کمتر خواهد بود.

البته در دنیای واقعی، علل و تشخیص عیوب بسیار پیچیده تر و متنوع تر از این است. احتمالاً منابع بالقوه بسیاری برای علت نقص وجود دارد و ممکن است قبلاً با برخی از آنها مواجه نشده باشید. تشخیص عیوب می تواند در بسیاری از نقاط خط رخ دهد، هم در نقاط بازرسی رسمی و هم در نتیجه مشاهدات غیررسمی در جاهای دیگر.

در حالی که این واقعیتها درک و مدیریت کیفیت را به یک چالش تبدیل میکند، اما نکته اصلی تغییر نمیکند:

سطوح بالای WIP زمان تشخیص عیوب را افزایش می دهد و اگر حدفاصل تشخیص و توقف خط، محصول زیادی تولید شده باشد آنگاه تعداد ضایعات افزایش می یابد.

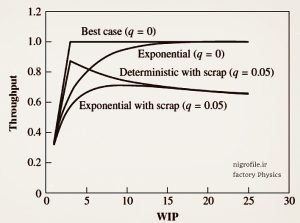

برای روشن شدن بهتر موضوع در اینجا یک مثال از تشخیص عیوب را با هم مرور می کنیم. مجددا شکل (۴) مربوط به فرآیند تولید یک محصول را در نظر بگیرید با این فرض که نرخ دوباره کاری در ماشین دوم صفر است ولی در عوض، هر بار که یک قطعه در ماشین اول پردازش می شود، احتمال q وجود دارد که این ماشین از کنترل خارج شده و قطعات معیوبی تولید کند.

وضعیتی که در آن ماشین اول ازکنترل خارج شده تنها با تشخیص قطعات معیوب در ماشین چهارم قابل استنباط است. بعد شناسایی مشکل، خط متوقف و اقدام اصلاحی انجام می گیرد اما تمام قطعاتی که در این حدفاصل تولید شده اند، معیوب و باید در انتهای خط اسقاط شوند.

شکل (۸) منحنی توان عملیاتی تولید قطعات بدون عیب و ایراد را در مقابل موجودی در دست ساخت و در چهار حالت مختلف نشان می دهد. اول، زمانی که q = 0 (بدون مشکل کیفیت) و تمام زمانهای پردازش قطعی هستند، حالت ایده آل (Best case) را خوهیم داشت که در آن با حداقل تولید، حداکثر توان عملیاتی بدست می آید.

شکل ۸- رابطه توان عملیاتی و WIP همراه یا بدون نرخ ضایعات

حالت دوم مشابه با حالت اول است با این تفاوت که زمان پردازش نمایی است و کمی نوسان و تغییرات تصادفی در خط تولید داریم و شرایط واقعی تر است اما همچنان نرخ دوباره کاری صفر است و توان عملیاتی با تولید ۱۵ محصول/ قطعه به حداکثر می رسد.

حالت سوم و چهارم مشابه دو حالت قبلی هستند با این تفاوت که این بار نرخ ضایعات q = 0/05 است. در هر دو حالت اخیر توان عملیاتی درابتدا افزایش می یابد و بعد کاهشی می شود. حداکثر توان عملیاتی برای حالت چهارم (زمان پردازش نمایی) برابر ۹ محصول/ قطعه است.

حالا فرض کنید که بخواهیم توان عملیاتی را به همان ۱۵ واحد که در حالت دوم داشتیم برسانیم و می خواهیم همین نرخ ضایعات را نگه داریم و فقط موجودی بیشتری وارد خط تولید کنیم. با نگاه به شکل می توانیم به صراحت بگوییم که بی فایده است. با افزایش تزریق موجودی بیشتر به خط برای جبران قطعات معیوب، توان عملیاتی با شیب خیلی ملایمی حتی بیشتر کاهش پیدا می کند چرا؟

همانطور که گفته شد با اضافه کردن موجودی بیشتر، خط شلوغ تر می شود و مدت زمان کشف و عکس العمل به تولید قطعات دارای نقص افزایش پیدا می کند. در محیط واقعی تولید و در اغلب اوقات، منحنیهای توان عملیاتی در مقابل WIP همین نوع رفتار فزاینده و سپس کاهشی را نشان میدهند، نه تنها به دلیل تشخیص ضعیف عیوب، بلکه سطوح بالای WIP، پیگیری اقدامات اصلاحی را دشوارتر میکند.

به طور کلی، میتوان نتیجه گرفت که محدود کردن موجودی در جریان ساخت (سیستم تولیدی کششی مبتنی بر کنترل موجودی) منجر به کیفیت بهتر وضایعات کمتر می شود و در نتیجه توان عملیاتی بهبود می یابد. این یک تصویر ساده از این واقعیت است که کیفیت و تولید متقابلاً از یکدیگر پشتیبانی میکنند و میتوانند به طور مشترک برای ارتقای چرخه بهبود مستمر مورد بهرهبرداری قرار بگیرند.

کیفیت و زنجیره تأمین (Quality and the Supply Chain)

مدیریت کیفیت جامع به کیفیت بیرون و همچنین داخل دیوارهای یک کارخانه اشاره دارد. برای مثال ایزو ISO 9000 مربوط به فروشندگان و پیمانکاران در زنجیره تأمین می باشد. در ادبیات TQM زنجیره تامین شامل شبکه ای از تولیدکنندگان و فروشندگان است که مواد، ملزومات و خدمات را به یکدیگر عرضه می کنند.

تقریباً همه کارخانههای امروزی حداقل برای برخی از فرآیندهای تولید خود به تأمینکنندگان بیرونی متکی هستند. در واقع، گرایش در سال های اخیر به سمت تجزیه عمودی (Vertical deintegration) از طریق برون سپاری درصد فزاینده ای از قطعات تولیدی بوده است.

هنگامی که بخش قابل توجهی از مواد یا قطعات در محصول نهایی از منابع بیرونی تهیه می شود، واضح است که کیفیت تولید کارخانه به شدت به این ورودی ها بستگی دارد. ضرب المثلی رایج این است که اگرآشغال وارد کنید، آشغال هم در خروجی تحویل می گیرید (garbage in, garbage out). برای این منظور یک برنامه TQM برای موثر بودن باید به این جنبه از کیفیت هم بپردازد.

انتخاب، ارزیابی و صدور گواهی برای تأمین کنندگان، کار با حداقل پیمانکاران، ایجاد رویه های تضمین کیفیت و مواردی از این دست همه گزینه هایی برای بهبود کیفیت قطعه خریداری شده هستند. اینکه کدام یک از این سیاست ها برای ما مناسب باشد به مقیاس و شرایط کارخانه بستگی دارد.

برای مثال کارخانه های تولیدی تازه تأسیس زمان بیشتری جهت انتخاب و تأمین کنندگان مناسب صرف می کند. معمولاً دامنه انتخاب پیمانکاران بزرگ است و رفته رفته با بلوغ سازمان این دامنه به حد متعادل خود می رسد.

اگر قطعات دریافتی یک سازمان تولیدی مطابق با کیفیت مدنظر و در زمان مورد نیاز باشد، دیگه باید فقط تمرکز روی ساخت محصول با کیفیت در کف کارخانه باشد. اما اگر کیفیت قطعات قابل قبول اما زمان تحویل با تأخیر همراه باشد یا در وضعیتی بدتر هم کیفیت و هم زمان تحویل هر دو مشکل داشته باشند، در اینصورت زمان تکمیل سفارشات و تعهدات به مشتریان قابل پیش بینی نخواهد بود.

زمان انتظار احتیاطی (Safety Lead Time)

برای درک تأثیر زمان های تحویل متغیر برای قطعات خریداری شده، به مثال زیر توجه کنید. یک کارخانه تصمیم گرفته است که یک قطعه خاص را از بین یکی از دو تامین کننده مد نظرش به صورت Lot-for-Lot خریداری کند. یعنی شرکت قطعه را به صورت عمده خریداری و انبار نمی کند بلکه فقط مقادیر مورد نیاز برای برآورده کردن برنامه تولید را وارد می کند.

در صورت تأخیر دریافت قطعه، برنامه زمانبندی مختل می شود و ممکن است تحویل محصول به تاخیر بیفتد. بنابراین، مدیریت انتخاب میکند که زمان خرید را زودتر به تأمین کننده اعلام کند. نتیجه این است که به طور متوسط، قطعات تا حدودی زود به دست میآیند و انبار می شوند تا زمانی که در خط تولید استفاده شوند. سوال کلیدی این است که این زمان زودتر که یه جور زمان احتیاطی هم تلقی می شود چقدر باشد؟

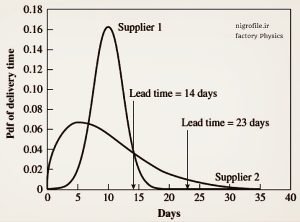

شکل (۹) توزیع (pdf) زمان تحویل دو تامین کننده مورد نظر نشان می دهد. هر دو تامین کننده میانگین زمان تحویل ۱۰ روزه دارند. با این حال، تحویل از تامین کننده دوم بسیار نامطمئن تر از تحویل از تامین کننده اولی است.

شکل ۹- عملکرد دو تأمین کننده مستقل جهت تحویل یک کالای مشابه

در این مواقع علاوه بر میانگین باید واریانس زمان تحویل نیز مد نظر قرار بگیرد و بعد از تحلیل مناسب نسبت به زمان احتیاطی تصمیم گیری شود. در این مثال برای تأمین کننده اول این زمان ۱۴ روز و برای تأمین کننده دوم ۲۳ روز است. دقت داشته باشید که اگر از تأمین کننده دوم قطعه دریافت کنید برای ۱۳ روز یا نزدیک به دوهفته (۱۳ = 10 – ۲۳) قطعات انبار می شوند ولی این عدد برای تأمین کننده اول فقط ۴ روز است.

انبار شدن طولانی هم مسئله ساده ای نیست. در برخی صنایع، مواد اولیه اگر برای مدت زمان زیادی انبار شود و شرایط نگهداری هم نامناسب باشد آنوقت رطوبت می تواند باعث افت کیفیت مواد اولیه شود. برای مثال در صنایع تزریق پلاستیک اگر مواد اولیه (گرانول) حاوی رطوبت باشد آنوقت هنگام ذوب، بخار آب می تواند در کیفیت نهایی قطعه تولیدی اثر داشته باشد هرچند مکانیزم هایی وجود دارد که هنگام افزودن گرانول ها به خشک کردن آنها کمک می کند اما بهرحال رطوبت یک عامل منفی است.

تأمین قطعه برای مونتاژ (Purchased Parts in an Assembly System)

اثر نوسان در تحویل مواد و قطعات زمانی که نیاز به مونتاژ محصول نهایی باشد، واضح تر است. در بسیاری از محیط های تولیدی، تعدادی از قطعات از تامین کنندگان مختلف برای مونتاژ در محصول نهایی خریداری می شود. برای جلوگیری از اختلال در برنامه، همه اجزا باید به موقع در دسترس باشند. به همین دلیل، مقدار زمان احتیاطی مورد نیاز برای شروع به موقع، بیشتر از زمانی است که تنها یک قطعه خریداری می شود.

فرض کنید برای مونتاژ یک محصولی علاوه بر قطعات ساخت داخل کارخانه، نیاز است که ۱۰ قطعه نیز از بیرون تهیه شود. برای سادگی باز فرض کنید که این ۱۰ قطعه هرکدام از یک تأمین کننده مجزا خریداری می شود که واریانس و میانگین زمان تحویل مشابه و نزدیک به هم دارند.

شانس اینکه بخواهیم مونتاژ در ۹۵ درصد اوقات در زمان برنامه ریزی شده انجام شود بستگی به این دارد که این ۱۰ قطعه در ۹۵ درصد مواقع به موقع به دست ما برسد. از درس احتمال می دانیم از آنجائیکه احتمال تحویل تک تک قطعات در سطح ۹۵ درصد، مستقل از دیگری است، برای رسیدن به احتمال کل باید در هم ضرب شوند به عبارت دیگر:

![]()

نتیجه جالب است. حتی اگر در ۹۵ درصد اوقات، قطعات به موقع تحویل داده شود احتمال شروع مونتاژ بدون کسری برابر ۶۰ درصد خواهد بود. اگر بخواهیم که با همان احتمال ۹۵ درصد مونتاژ به موقع شروع شود باید محاسبات زیر را انجام دهیم:

![]()

![]()

نتیجه اینکه برای اطمینان از اینکه کل مجموعه قطعات در ۹۵ درصد مواقع در دسترس مونتاژکار است، هر قطعه جداگانه باید با احتمال ۹۹/۴۹ درصد سر موعد تحویل گردد.

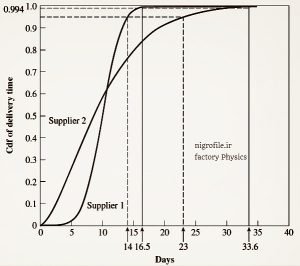

بر گردیم به مثال تهیه قطعه از دو تأمین کننده، این بار به شکل (۱۰) که توزیع تجمعی را نشان می دهد نگاه کنید. اگر بخواهید با احتمال ۹۵ درصد از تأمین کننده اول خرید کنید همان زمان احتیاطی ۱۴ روزه کافی است. اما اگر بخواهید این احتمال بالاتر از ۹۹ درصد باشد، آنگاه زمان احتیاطی به ۵/۱۶ روز می شود. برای تأمین کننده اولی که واریانس بیشتری داشت این زمان برابر ۶/۳۳ روز است. یه اختلاف ۳/۱۷ روزه با تأمین کننده دوم که قابل توجه است.

شکل ۱۰- تابع توزیع تجمعی عملکرد دو تأمین کننده مستقل جهت محاسبه زمان احتیاطی

نتیجه این است که اگر در فرآیند تولیدی خود مونتاژ دارید و نیاز است که قطعاتی از بیرون تهیه شود، از بین دو یا چند تأمین کننده که کیفیت برابری دارند، آن فروشنده ای را انتخاب کنید که از نظر مدت زمان تحویل قابل اعتماد تر است حتی اگر قیمت بالاتری دریافت کند. مطمئن باشید این قیمت بالاتر جبران خواهد شد.

این نتیجه گیری می تواند مبنایی برای ارزیابی و انتخاب تأمین کنندگان هم باشد. همانطور که ملاحظه کردید قیمت نباید ملاک اصلی باشد. نکته بعدی این که معمولاٌ در ارزیابی ها، قطعاتی که تک سورس هستند به عنوان ریسک تأمین در نظر گرفته می شوند تا حدودی درست است.

اما فرض کنید برای مثال دو قطعه را از دو تأمین کننده مجزا تهیه می کنید اگر تأمین کننده دیگری پیدا کردید که هر دو قطعه را با کیفیت مشابه اما زمان تحویل کوتاه تری دارد باز بهتر است که هر دو قطعه از این تأمین کننده بخرید یا برای اجتناب از ریسک تک سورس بودن، نسبت زیادی از حجم خرید را به این تأمین کننده اختصاص دهید.

اولین مزیت این است که با کاهش تعداد پیمانکاران، درصد تحویل به موقع افزایش می یابد. چراکه به یاد دارید احتمال کل ناشی از ضرب تک تک احتمال های مستقل است و هر چه تعداد این مستقل ها کاهش یابد، احتمال کل بهتر می شود.

دوم وقتی با تعداد تأمین کننده کمتری سروکار دارید، ردیابی قطعات راحت تر خواهد بود. سومین دلیل اینکه تماس و سفارش گذاری هم سریعتر انجام می شود. در برخی موارد با یه تماس تلفنی می تواند قطعات مورد نظر را سفارش دهید. و دلیل آخر با افزایش تعداد و حجم قطعات علاوه بر اینکه دارای اولویت و جایگاه مهمتری برای پیمانکار هستید می توانید از تخفیف های قیمتی هم برخوردار شوید.

خلاصه اینکه با توجه به نوع فعالیت و شرایط محیطی سازمان خود باید نوعی از سیاست تأمین و به ویژه کنترل موجودی را داشته باشید که بتواند احتمال دریافت به موقع مواد و قطعات بیرونی را به درستی مهندسی کرده و از فرآیندهای تولید و مونتاژ پشتیبانی کند و اگر قرار است مونتاژ به خاطر کسری قطعه ای تأخیر داشته باشد، قطعه مهم، خاص و گران قیمتی باشد نه یه قطعه پیش پا افتاده مثل پیچ یا یک مقاومت الکتریکی ساده.