برنامه ریزی تولید

علم کاربردی برای متخصصان برنامه ریزی تولید

بخش سوم: علم کاربردی برای متخصصان برنامه ریزی تولید (Practical Science for production planning specialists)

هنگام تنظیم یک برنامه عملیاتی، تمرکز معمولاً بر مواردی مانند سودآوری، جریان نقدی، رشد درآمد و خدمات مشتری است. برخی از مدیران و متخصصان معمولاً با تعیین اهداف بلندپروازانه، مانند “دوبرابر کردن گردش موجودی” یا “کاهش ۵۰ درصدی زمان سیکل تولید”، مسیر برنامه ریزی تولید را دنبال می کنند. برای عملکرد شرکت و همچنین برای عملکرد شخصی یک مدیر مهم است بدانیم آیا چنین اهدافی قبل از اینکه یک مدیر به انجام آنها متعهد شود می تواند سودآور باشد یا خیر. یعنی آیا این اهداف در نهایت تأثیری بر جریان نقدی شرکت خواهد داشت؟

همانطور که قبلاً بحث شد، مدیران به طور طبیعی در سازمان های پیشرو با تعارضات و مصالحه بین آنها مواجه می شوند. این بخش چارچوبی از علم کاربردی برای متخصصان برنامه ریزی تولید ارائه می کند که هم از نظر استراتژیک و هم از نظر تاکتیکی برای توصیف آن مبادلات کار می کند. چارچوب فیزیک کارخانه متخصصان و مدیران را قادر میسازد تا به طور کمی و آینده نگرانه تعیین کنند که اهداف آنها و سازمانشان چقدر باید بلندپروازانه باشد دقیقاً آنچه که یک نظریه خوب باید انجام دهد.

علم و دانش (Knowledge and Science)

اگر مدیریت صرفاً حفظ چند تئوری، پیروی از رویه های تعریف شده یا وارد کردن داده ها در برنامه های نرم افزاری برای دستیابی به نتایج دلخواه باشد که بسیار آسان خواهد بود. مدیران باتجربه می دانند که اینطور نیست. مدیریت اغلب کار در محیط نسبتاً آشفته است که نیاز به شهود دقیق برای تفسیر سودمند اطلاعات و اعمال رویه ها دارد. در حال حاضر مدیران با انبوهی از تئوری ها، رویه ها و نرم افزارهایی که به عنوان ارائه دهنده نتایج مطلوب تبلیغ می شوند، روبرو هستند. بین مهارت به کارگیری روش های علمی، پیروی از رویه ها یا استفاده از نرم افزار و داشتن دانش دقیق از رفتار عملیات تولید تفاوت معناداری وجود دارد.

سردرگمی گسترده ای در مورد اینکه چه چیزی در برنامه ریزی تولید و زنجیره تامین به درد می خورد و چه چیزی به کار نمی آید فراوان است. در نتیجه، استراتژیها و برنامههای عملیاتی اغلب در دستیابی به آنچه وعده میدهند شکست میخورند. در بخش اول این سلسله نوشتار سردرگمی در اتخاذ روش مناسب تولید را مورد بحث قرار دادیم.

در اینجا ما مجموعه ای از چشمانداز دانشی را که مدیران باید برای تعیین بهترین تئوریهای آینده نگرانه برای بهکارگیری دنبال کنند، شرح میدهیم:

الف) شرکت های نرم افزاری برای فروش بیشتر برنامه های نرم افزاری انگیزه دارند. برنامهها اغلب فقط رویههای مشتری را تداوم میبخشند صرف نظر از اینکه نرمافزار آنچه را که مشتری واقعاً نیاز دارد انجام میدهد یا نه. نرمافزارها (با احترام به تمام محصولات ارزشمندی که در این حوزه معرفی شده و می شود) و پیادهسازی آنها بهعنوان راهحلی برای رسیدگی به تمام پیچیدگیهای تجارت تبلیغ و فروخته میشوند اما صرفاً کاربر را قادر می سازد تا تمام پیچیدگی ها را سریع تر و کامل تر از همیشه ببیند بدون اینکه به کاربران کمک کند تا آن پیچیدگی را بهتر مدیریت کنند.

نتیجه این است که کاربران برنامهریزی نیازمندیهای تولید (MRP)، برنامهریزی منابع سازمانی (ERP) یا سیستمهای برنامهریزی و زمانبندی پیشرفته (APS) معمولاً در غرق در پیچیدگی و داده های انبوه هستند.

برنامههای بهبود مستمر، فلسفههای زیادی را ترویج میکنند. Lean و Six Sigma در بخش قبلی به طور مفصل مورد بحث قرار گرفتهاند. برنامههای تئوری محدودیت (Theory-of-Constraint -TOC) بر اهمیت مدیریت گلوگاه ها تمرکز میکنند که یک عامل اصلی برای داشتن کنترل خوب محسوب می گردد. با این حال، بسیاری از عوامل دیگری نیز برای تئوری عملیات وجود دارد.

ب) شرکتهای بزرگ مشاوره، تعداد زیادی از فارغالتحصیلان تازهکار باهوش و نسبتاً بیتجربه را استخدام میکنند و آنها را برای تحلیل و پیشنهاد راهحلها به شرکتها میفرستند. این امر به ویژه زمانی مشکل ساز می شود که فارغ التحصیلان جدید با کارکنان باتجربه همراه نشده یا پرسنل قدیمی به طور کامل درگیر کار نشوند. شرکت مشاور با ارائه راه حل در سریع ترین زمان ممکن، سعی دارد به مشتری خدمات بهتری ارائه دهد.

در همین حال، مشاوران معمولاً با در نظر گرفتن احتمال خطا در جمع آوری داده ها و تجزیه و تحلیل های پیچیده، از اکسل و دیگر پایگاه های داده استفاده می کنند و این فرآیند بارها و بارها برای هر مشتری تکرار می شود. شرکتهای خدمات مشاوره مدیریت مانند گارتنر (Gartner)، آبردین (Aberdeen)، فورستر ریسرچ (Forrester Research) و سولومون (Solomon)، در مقالات سفید (white papers) یا در اصطلاح بهترین عملکرد در کلاس خود را، با سطوح بسیار متفاوتی از دقت آماری تولید میکنند و معمولاً مشتریانی که بیشترین پول را برای حمایت از تولیدات این شرکت ها خرج می کنند، بیشترین حمایت را از تحلیلگران دریافت می کنند.

ج) در همین حال، جامعه دانشگاهی و به ویژه مهندسی صنایع به نظر راه خود را گم کرده است. بسیاری از برنامههای درسی رویکردهای کمتر کاربردی را آموزش می دهند بعنوان مثال برخی از تئوریهای صف برای محیط آکادمیک خوب است تا برای صنعت. آنها به جای اینکه پیشرو باشند، صنعت را دنبال میکنند. علم مهندسی صنایع به خوبی تعریف و غنی شده یا حتی یک برنامه درسی استاندارد برای تسلط بر علم برنامه ریزی تولید و کاربرد آن در صنعت وجود ندارد.

تحقیق در عملیات (Operations Research) همچنان میدانی برای تحقیقات دقیق در مورد مشکلات صنعت است، اما معمولاً برای انجام تجزیه و تحلیل OR به ریاضی نسبتاً پیشرفته نیاز است زیرا این روش ها بر پایه ی ریاضیات پیچیده هستند. مدیران کسب و کار معمولاً مجلات OR را نمی خوانند، رهبران تجاری که از کارشناسان OR استفاده می کنند معمولاً باید نتایج تجزیه و تحلیل را بر اساس شهود خود انجام دهند زیرا مدیران معمولاً زمان یا تمایلی برای درک ریاضیات سنگین نخواهند داشت.

تحقیقات آکادمیک به طور کلی به دلیل نیاز به پژوهش و انتشار آن در موضوعات جدید یا کشف نشده است. با توجه به نسبت مقالات کاربردی به مقالات دانشگاهی منتشر شده، این نوع موضوعات به ندرت با موضوعات مفید برای رهبران تجاری مطابقت دارند. این بدان معنا نیست که مقالات دانشگاهی بی فایده هستند برعکس، تحقیقات دانشگاهی و انتشار آنها تا حد زیادی پایه پیشرفت علم هستند. نکته این است که خروجی تحقیقات آکادمیک عمدتاً به سمت مسائلی در کسب وکار هدایت می شود که در عمل موضوعیت ندارد.

یک مدیر اجرایی یا مدیر یک شرکت تولیدی یا حتی زنجیره تامین برای اینکه شرکت خود را به بهترین شکل برای دستیابی به اهداف بازاریابی و مالی رهبری کند، چه کاری باید انجام دهد؟ یک چیز قطعی است: رجوع و بازنویسی روش های بهبود مستمر یا فرآیند یک گزینه نیست حداقل نه یک گزینه در کوتاه مدت. همانطور که مشخص شد، یک علم پایه برای عملیات وجود دارد که در این بخش بیان می شود.

علاوه بر این درک این علم، تصمیم گیری بهتری را در ارزیابی تعارضات و مصالحه به مدیران ارائه می دهد. این به نوبه خود، شانس یک مدیر را برای دستیابی به موفقیت پایدار در دراز مدت بهبود می بخشد. در نهایت، بهبود توانایی تصمیم گیری، توانایی مدیر را برای رهبری بهبود می بخشد.

علم، ریاضی، نرم افزار و شهود (Science, Math, Software, and Intuition)

هنگام صحبت در مورد علم تولید، باید بین علم و ریاضی تمایز قائل شویم. علم، همانطور که ما از آن استفاده می کنیم، فرآیندی است که در مورد رفتار طبیعت مشاهده کرده و سپس آن مشاهدات را آزمایش می کنیم تا ببینیم آیا می توانیم از آن برای پیش بینی در آینده اسفاده کنیم یا خیر. اگر مشاهدات و فرضیه های آن تحت آزمایش های گسترده به قوت خود باقی بماند، به طور موقت به عنوان یک قانون علمی پذیرفته می شود چرا که برخی از آزمایشات در آینده ممکن است فرضیه را به عنوان یک قانون جهان شمول رد کند.

کارل پوپر (Karl Popper) در کتاب خود به نام حدس و ابطال ها (Conjectures and Refutations) جستجو و تولید دانش را مجموعه ای از فرضیه ها (حدس زدن علل یا راه حل ها) و ابطال ها (آزمون هایی برای رد فرضیه ها) توصیف می کند. حدس و ابطال برای مدیران بسیار کاربرد دارد.

بعنوان مثال یکی از تکنیک های رایج حل مسئله که در شیوه های مدیریت معاصر استفاده می شود، طوفان فکری (Brainstorming) است. کارکنان و مدیران در جلساتی ایده هایی را برای حل مشکلات شرکت ارائه می دهند. طوفان فکری میتواند راه بسیار مفیدی برای تولید ایدهها و راهحلهای بالقوه باشد، اما معمولاً به بیراهه میرود، زیرا افراد از نظر عاطفی به ایدههای خود وابسته میشوند. ضرب المثل “همه ایده ها ایده های خوبی هستند” پوششی برای محافظت از ایده های ضعیف است.

همه ایده ها ایده های خوبی نیستند. مدیران می توانند با اعمال تکنیک حدس و گمان و رد ایده ها و راه حل های پیشنهادی، کارکنان را به سمت تولید راه حل های بهتری سوق دهند. نکته این است که به حدس و گمان و همچنین ابطال قوی بپردازیم. هر ابطال موفقیت آمیزی که با دلائل قوی همراه باشد باعث یادگیری و پیشرفت سازمان خواهد شد. از دیدگاه روانشناختی، تمجید از کارمندان برای ایجاد ابطال قوی و حدسهای بهبود یافته، پیامی بسیار متفاوت به کارکنان برای دفاع از ایدههایشان میفرستد. از طریق حدس و گمان و رد ایده های خوب به طور طبیعی بهترین ها پدیدار می شوند.

ما از ریاضی برای تعیین کیفیت حدس و گمان و ابطال استفاده می کنیم، اما علم و ریاضی یک چیز نیستند. معمولاً بین آنچه علمی و ریاضی است سردرگمی وجود دارد. یکی از بزرگترین دانشمندانی که تا به حال زندگی کرده است، آیزاک نیوتن، اولین قانون حرکت خود را چنین بیان کرد: «هر جسمی در حالت سکون یا حرکت یکنواخت در یک خط مستقیم باقی می ماند، مگر اینکه مجبور به تغییر آن شود. به عبارت دیگر، جسم در حالت سکون باقی میماند یا در یک خط مستقیم به حرکت خود ادامه میدهد مگر اینکه نیروی خارجی بر آن اثر بگذارد.

قانون اول حرکت نیوتن یک اصل علمی بنیادی است، با این حال از ریاضی استفاده نمی کند. در برنامه ریزی برای تولید نیز مدیران می بایست روح حاکم بر مدیریت تولید را در یک چارچوب کاربردی و علمی درک کنند تا اینکه بخواهند فرمول های پیچیده ریاضی را حفظ کنند. پیاده سازی آخرین نسخه برنامه نرم افزاری نیز جایگزینی برای درک رفتار تولید نیست. در عین حال باید توجه داشت که ریاضیات منجر به بینش های زیادی در مورد رفتار طبیعی فرآیند تولید شده است.

نرم افزار توانایی انجام تجزیه و تحلیل پیچیده را بسیار افزایش داده است، اما کارکرد مفید آنها بدون درک علم تولید به شدت کاهش می یابد. در واقع، ما به طور مرتب شاهد استفاده مدیران از ترکیبی از نرم افزارهای پیچیده، علم نادرست و مدل های ریاضی اشتباه برای برنامه ریزی و کنترل تولید هستیم و این رویکرد، عملکرد را تا حد زیادی کاهش می دهد.

مدیران باید شهود بهتری در مورد دنیایی که مدیریت می کنند داشته باشند. فرهنگ لغت وبستر (Merriam-Webster) شهود را به عنوان «قدرت یا توانایی دستیابی به دانش یا شناخت مستقیم بدون تفکر و استنتاج عقلانی » تعریف میکند. شهود خوب منجر به تصمیمگیری بهتر میشود، زیرا شهود خوب آینده نگرانه است. همانطور که در بخش اول در مورد تعریف نظریه بحث شد، هر کسی درجاتی از شهود دارد.

شهود مدیران در مورد عملکرد تولید و عملیات مبتنی بر تجربه و آموزش آنها است. شهود بهتر به مدیران اجازه می دهد تا سیستم های نرم افزاری را بهتر مدیریت کنند و خروجی نرم افزار را تفسیر کنند. شهود بهتر به مدیران این توانایی را می دهد که مشاوره و توصیه های دیگران را در تعقیب اهداف بازاریابی و مالی شرکت بهتر درک کنند. شهود بهتر منجر به افزایش اعتماد به نفس در تصمیم گیری می شود.

مثال تولید هواپیمای جت مسافربری در خط مونتاژ متحرک در بخش اول را به خاطر بیاورید. یک مدیر پیگیر باید بپرسد “چرا باید این کار را انجام دهیم؟” اگر پاسخ این باشد که «این راهی است که تویوتا انجام می دهد»، یک مدیر با اعتماد به نفس به کنجکاوی خود ادامه می دهد تا بفهمد چرا کاری که تویوتا انجام داده در یک محیط کاملاً متفاوت مانند بوئینگ خوب است. سوالاتی مانند این که با زمان خروجی بین هر دو محصول برابر ۲۵ تا ۳۰ ثانیه و استفاده از ظرفیت خط برابر ۸۳ درصدی که نتیجه تولید تویوتا است آیا برای خط تولید هواپیما هم مناسب است یا خیر، باید پرسیده شود.

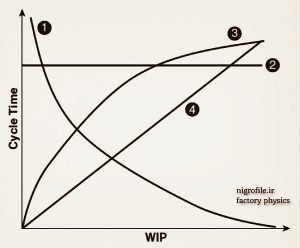

برای درک بهتر از واژه شهود خوانندگان محترم با دیدن تصویر زیر چه حدسی راجع به رابطه کار در جریان ساخت (WIP) و زمان سیکل تولید (Cycle Time) به عنوان پایه ای ترین، عمومی ترین و یکی از مهمترین روابط در تولید دارید؟

شکل ۱- حدس های رایج در مورد رابطه بین WIP و زمان سیکل تولید

۱. زمان سیکل تولید به طور غیرخطی با افزایش WIP کاهش می یابد.

۲. زمان سیکل تولید با افزایش WIP تغییر نمی کند. (این پیش فرض ثابت در همه سیستم های نرم افزاری MRP/ERP است).

۳. زمان سیکل تولید به طور غیرخطی با افزایش WIP افزایش می یابد.

۴. زمان سیکل تولید به صورت خطی از مبدأ با افزایش WIP افزایش می یابد.

تنها دو یا سه نفر از بین ۱۰۰۰ مورد نظرسنجی پاسخ صحیح داده اند. جواب صحیح را در ادامه شرح خواهیم داد. اما چگونه می تواند اینگونه باشد؟ چگونه مدیران باتجربه تولید، عملیات و زنجیره تامین می توانند چنین رابطه اساسی را ندانند؟ پاسخ در عدم آموزش صحیح است. علم برنامه ریزی تولید مبتنی بر تئوری فیزیک کارخانه، شهود مطلوب ایجاد کرده و آنرا ارتقاء می دهد.

خلاصه ای از آنچه تاکنون گفته شد:

۱. علم با ریاضیات یا فناوری اطلاعات (IT) یکی نیست.

۲. علم برنامه ریزی تولید، رفتار طبیعی محیط کسب و کار را برای کارشناسان و مدیران توصیف می کند.

۳. درک شهودی اولیه از روابط اساسی برای یک مدیر و متخصص بسیار مهمتر از ریاضیات پیچیده یا آخرین تکنولوژی در حوزه فناوری اطلاعات است.

تئوری کاربردی (Practical theory)

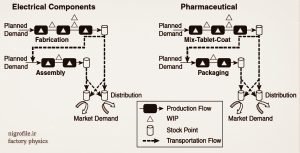

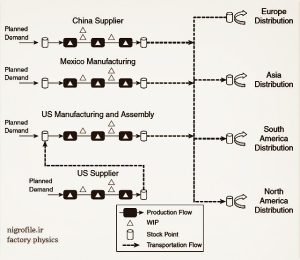

در تدوین علم برنامه ریزی تولید، به چارچوبی نیاز داریم که در آن نظریه های خود را آزمایش کنیم. در تئوری Factory Physics، چارچوبی که استفاده می گردد مدل تقاضا- انبار- تولید (Demand-Stock-Production -DSP) می باشد (شکل ۲). همانطور که ما رویکرد فیزیک کارخانه را توصیف می کنیم، اساساً فرضیه هایی را بیان می کنیم که در ۲۰ سال گذشته تحت آزمایش های گسترده برای ابطال قرار گرفته اند. با برخی اظهارات اساسی در مورد ساختار کسب و کار شروع می کنیم.

شکل ۲- تصویری از مدل تقاضا- انبار- تولید

جریان ارزش: تقاضا،انبار و تولید (The Value Stream: Demand, Stocks, and Production)

هر جریان ارزشی از دو بخش اساسی تشکیل شده است: تقاضا و تبدیل (Demand and Transformation). ماهیت هر تولید یا خدمت، تبدیل مواد یا سایر منابع به کالا یا خدمات برای پاسخگویی به تقاضا است. بدون تقاضا، هیچ درآمدی وجود نخواهد داشت، مهم نیست که برنامه ریزی چقدر کارآمد باشد.

در این مدل منظور از تقاضا، تقاضای بیرونی برای یک شرکت یعنی تقاضای مشتری است. تقاضای داخلی نیز وجود دارد که منظور مبادله واحدهای تابع یک شرکت است اما این تقاضا نیز توسط ساختار تقاضا و تبدیل، همانطور که در زیر مورد بحث قرار میگیرد، کنترل میشود. به عنوان مثال در یک شرکت تولیدی، یک خط مونتاژ فرعی باید تقاضای داخلی خط مونتاژ نهایی را تأمین کند. خط مونتاژ فرعی تبدیل است و خط مونتاژ نهایی تقاضا. همانطور که در شکل (۳) نشان داده شده است، خود فرآیند تبدیل از تولید و انبار تشکیل شده است.

تولید به بیانی دقیق تر بیانگر تبدیل مواد اولیه و منابع (ازجمله اطلاعات) به یک محصول است که از طریق دنبالهای از عملیات توسط ماشین آلات، پرسنل و در بعضی موارد فرآیندهای طبیعی (چرخش توربین با نیروی آب یا باد) انجام می شود. ذکر این نکته مهم است که مابین تولید محصول فیزیکی، محصول مجازی و خدمات تفاوت قائل شویم. خدمات دنباله ای از” اقدامات برای پاسخگویی به تقاضا است. تا زمانی که توالی اقدامات کامل نشود، تقاضایی برآورده نمی شود.

تأکید ما بیشتر بر محصولات فیزیکی است اما تئوری فیزیک کارخانه جامع است و برای هر سه دسته کاربرد دارد. برای مثال طراحی یک قطعه ریخته گری در نرم افزار یک محصول مجازی است. اما قطعه ریخته گری شده محصول فیزیکی می باشد و در نهایت خدمات، توالی اقدامات در هنگام قطعی برق از تشخیص علت قطعی تا بازیابی برق را شامل می گردد.

مفهوم مهم بعدی جریان است. جریان مجموعه ای از مسیرهای تولید یا مجموعه ای از جریان های تقاضا است. هم تولید و هم تقاضا با نرخ جریان نمایش داده می شوند. از سوی دیگر، یک انبار نشان دهنده مواد، منابع یا اطلاعاتی است که منتظر برای یک فرآیند تولید یا خدمات هستند. انبار همان چیزی است که جریان ها را از هم جدا می کند. تقاضای یک محصول فیزیکی معمولاً جریانی خروجی از انبار محصول نهایی برای برآورده کردن درخواست است.

تولید معمولاً جریان ورودی به یک انبار محصول است، اگرچه می تواند جریان خروجی از انبار مواد اولیه هم باشد. جریان خالص یعنی تولید منهای تقاضا. اگر جریان خالص مثبت باشد، موجودی انبار زیاد می شود و اگر منفی باشد کسری خواهیم داشت. هر زمان که دو یا چند جریان به هم برسند، انبار کردن رخ می دهد. به عنوان مثال، اگر دو یا چند قطعه لازم باشد در یک مجموعه با هم مونتاژ شوند، انباری برای نگهداری قطعات برای ارسال همزمان آنها به مونتاژ وجود خواهد داشت. انبار مواد اولیه و محصول/قطعه نیمه ساخته و محصول نهایی نمونه هایی از انبارهای مرسوم هستند.

شکل ۳- شبکه ای از جریان های تولید و انبار

توجه داشته باشید که خدمات را نمی توان انبار کرد زیرا تقاضا برای خدمات تنها با ارائه آن قابل ارضا است. انبار در این مورد فاقد موجودی فیزیکی است، اما همچنان حاوی اطلاعاتی در مورد فرآیند تولید خدمات (مقدار و مدت زمان بین سفارشات) است. فقط سیستمهای تولید محصول میتوانند تقاضا را اساساً بلافاصله با خروجی مواد (قطعه تکمیلشده) یا اطلاعات (نقشه طراحی شده به کمک رایانه) از انبار برآورده کنند. انبار در این نوشتار اصطلاح کلی برای بافر موجودی (Inventory Buffers) است.

مفهوم نقاط انبار (Stock Points) نقاطی است که بعنوان مکانی برای اطمینان از دسترس بودن اقلام در نظر گرفته شده و همچنین برای ایجاد طبقهبندی جهت برنامهریزی و کنترل اقلام فیزیکی استفاده میشود.

اگر تقاضا برای یک محصول باشد، مواد خام باید به محصول نهایی تبدیل شوند و منابع شرکت را در این فرآیند مصرف کنند اما همه منابع تبدیل به محصول نهایی نمی شود برای مثال ماشین آلات، نیروی کار، خدمات مهندسی و مدیریت از جمله این منابع هستند. اگر تقاضا برای یک خدمت باشد، باید از منابع شرکت برای ارائه درخواست مورد نظر استفاده شود، اما نیازی به استفاده از مواد اولیه نیست.

در نتیجه، تبدیل همیشه شامل استفاده از نوعی از منابع شرکت است و ممکن است شامل مواد خام باشد یا نباشد. این مدل بسیار ساده تقاضا و تبدیل (متشکل از تولید و انبار) می تواند برای نمایش هر جریان ارزش تولیدی یا خدماتی استفاده شود.

ساختار تقاضا- انبار-تولید (DSP) یک مفهوم حیاتی است زیرا راهی برای فکر کردن و مدل سازی کسب و کارها برای تنظیم بهترین برنامه سازمان جهت دستیابی به اهداف بازاریابی و مالی خود فراهم می کند. دلایلی که ساختار فوق قدرتمند است عبارت است از:

الف. مرزهای عملکرد (بهترین تا بدترین حالت) برای جریان های تولید و انبار را می توان با استفاده از علوم و ریاضیات کاربردی توصیف کرد.

ب. عملکرد فعلی برنامه ریزی تولید را می توان با توجه به محدودیت های موجود، نسبت به مرزهای عملکرد تعیین کرد.

علاوه بر این، مرزهای عملکرد و طیف وسیعی از گزینه های بهبود را می توان به صورت گرافیکی و با نمودارهای عملکرد نشان داد که تأثیر زیادی در یادگیری و ارتقاء عملکرد دارد. تقاضا همچنین می تواند به صورت کمی با آمارهای ساده، یعنی میانگین و واریانس توصیف شود. نتیجه این است که ساختار تقاضا، انبار و تولید چارچوبی را فراهم می کند که تحلیل و شهود بسیار قدرتمندی برای مدیران به همراه دارد.

خلاصه ای از مطالب گفته تا اینجا:

۱. تمام جریان های ارزش، فرآیندها یا زنجیره ی تأمین را می توان به دو بخش تقسیم کرد: تقاضا و تبدیل.

۲. تبدیل را می توان بیشتر به عنوان ترکیبی از تولید و انبار توصیف کرد.

۳. تقاضا و تولید جریان هستند. جریان تولید به یک نقطه انبار وارد و جریان تقاضا از یک نقطه انبار خارج می شود.

۴. رفتار تقاضا، تولید و انبار را می توان به صورت کمی توصیف کرد تا تحلیل و شهود قوی تری برای رهبران فراهم کند.

بافرها (Buffers)

در یک جریان ارزش کامل، یک محصول منحصر به فرد و با کیفیت کامل که قبلاً هرگز ساخته نشده است، تولید میشود و در همین لحظه، مشتری ظاهر میشود و میگوید: «این دقیقاً همان چیزی است که من میخواهم. سپس هزینه محصول را پرداخت کرده و کالا را تحویل می گیرد. این وضعیت ایده آل است چراکه مشتری مجبور نیست منتظر بماند، و در عین حال انبار و موجودی هم وجود ندارد. اگر تولید می توانست به گونه ای عمل کند که ظرفیت فقط در صورت نیاز وجود داشت، هم نیروی کار و هم ماشین آلات با راندمان ۱۰۰ درصد کار می کردند.

در این دنیای ایده آل، خدمات به مشتریان ۱۰۰ درصد است، هیچ موجودی مورد نیاز نیست (محصول نهایی و مواد خام صفر است، زیرا دقیقاً در زمان مورد نیاز تولید و مصرف شده اند)، و هیچ سفارش معوقه ای (Back order) وجود ندارد. این نمونه ای از مشتریان کامل (تقاضا) و تبدیل کامل است. در این دنیای عالی، سود تا جایی که می تواند بالاست، زیرا هزینه ها در حداقل است و تمام تقاضاها برآورده می شود.

متأسفانه این دنیای ایده آل در واقعیت وجود ندارد. مشتریان به هنگام اتمام تولید وجود ندارند خیلی وقت ها حتی از خرید پشیمان می شوند. مشتریان معمولاً درباره زمان حضورشان چیزی به ما نمی گویند ولی انتظار دارند که محصول مورد نظرشان در دسترس باشد. اما مشتریان تنها منبع نوسانات نیستند. پیمانکار یا تامین کننده ممکن است قطعه را به موقع تحویل دهد یا ندهد. نیروی فنی خط تولید ممکن است در صورت نیاز در دسترس باشند یا نباشند. کیفیت یک قطعه یا خدمات می تواند خوب یا غیر قابل قبول باشد. مدیران در یک دنیای ایده آل مدیریت نمی کنند.

مدیران در دنیای واقعی کار می کنند و یکی از ویژگی های مهم دنیای واقعی نوسانات (Variability) است. نوسانات یا تغییرپذیری هر چیزی است که از رفتار منظم و قابل پیش بینی فاصله بگیرد. هنگام تلاش برای همگام سازی مابین تقاضا و تبدیل، نوسانات هم مشکلات و هم فرصت ها را فراهم می کند. هنگام تلاش برای همگام سازی تقاضا و تبدیل در حضور نوسانات، بافرها مورد نیاز است. بافر یک منبع اضافی است که وظیفه اصلاح ناهمترازی مابین تقاضا و تبدیل را دارد.

علاوه بر این، تنها سه نوع بافر وجود دارد: موجودی (برای زمانی که تقاضا است اما کالا تمام شده)، زمان (زمانی که مجبوریم مشتری را برای محصول منتظر نگه داریم) و ظرفیت تولید اضافی (که نیاز به دو بافر دیگر را کاهش می دهد). بافرها مانند کمک فنر روی خودروها هستند. به جای کاهش دست اندازها در جاده، اثر این تکانه ها را کم می کنند. بافرها اثر نوسانات را هنگام تلاش برای همگام سازی تقاضا با تولید کاهش می دهند.

به عنوان مثال، اگر مدیری تصمیم بگیرد که ۲۰۰ واحد از موجودی محصول نهایی (یک نوع بافر) را نگه دارد، با فرض اینکه متوسط تقاضا فقط ۱۰ واحد در ماه باشد، یک افزایش زیاد در تقاضا، به عنوان مثال، سفارش ۱۰۰ واحد، را می توان به راحتی اداره کرد. البته این که نگهداری چه تعداد ذخیره اطمینان جهت پاسخگویی کافی می باشد منوط به تصمیم مدیریت است.

اینکه چگونه یک مدیر روابط بین بافرها و همچنین تأثیرات بافرها را بر عملکرد تجاری را به درستی درک کند به تعیین موفقیت مدیر کمک زیادی می کند. جالب اینجاست که مدیران خواه ناخواه از ترکیبی از بافرها برای همگام سازی تقاضا و تبدیل استفاده می کنند.

علیرغم تبلیغ برای موجودی صفر (Zero Inventory)، تولید مطابق تقاضا ( Produce to Demand)، تولید بهنگام (Just-in-Time)، سفارشی سازی انبوه (Mass Customization) و تولید ناب ( Lean Production)، مدیران نیاز به بافر دارند. بافرها روند جدید جالبی نیستند که بتوان درباره آن در مجله هاروارد (Harvard Business Review) مطالعه کرد. بافرها یک واقعیت زندگی هستند.

انواع بافر (Types of Buffers)

مدیریت بافر پیامدهای مهمی برای مدیرانی دارد که در تلاش برای دستیابی به اهداف تجاری سازمان خود هستند. تنها سه بافر وجود دارد که به شرح زیر است:

۱. موجودی (Inventory) : شامل مواد و کالاهای اضافه برای پاسخگویی به نوسانات کوتاه مدت تولید و تقاضا.

۲. زمان (Time) : شامل تأخیر در تحویل کالا/خدمت به مشتری.

۳. ظرفیت (Capacity) : نیاز به تسهیلات بیشتر برای زمانی که تقاضا نامنظم، غیر قابل پیش بینی یا حتی بیشتر از توان خدمات فعلی می باشد.

از آنجایی که فعالیت های خدماتی، مانند خدمات پزشکی در اورژانس بیمارستان، شامل اقلامی که بتوان از نظر فیزیکی انبار کرد، نمی شود، خدمات تنها دو نوع بافر دارند: زمان و ظرفیت. مسلماً، موجودی فیزیکی مانند دارو و دیگر تجهیزات پزشکی وجود دارد، اما محصول نهایی جراحات بهبود یافته است، و این کالایی نیست که بتوان آن را ذخیره کرد. نمونه های بافر عبارتند از: نگهداری قطعات یدکی برای زمانی که ماشین آلات دچار نقص فنی می شوند، اضافه کاری یا برون سپاری برای زمان اوج تقاضا، و افزایش زمان ساخت (Lead-Time) برای اطمینان از اتمام به موقع یک محصول.

راز اصلی این است که مقرون به صرفه ترین ترکیب بافرها را برای یک موقعیت خاص بدانید. برنامه های رایج بهبود مستمر این بافرها را به روش های مختلف و معمولاً بصورت تکی مورد بررسی قرار می دهند. تکنیک (Drum Buffer- Rope Control) در تئوری محدودیت ها، یکی از روش های متعدد برای کنترل بافرها است. نکته دیگر اینکه هفت نوع اتلاف یا مودا که در سیستم تولید تویوتا آمده است را می توان با کنترل بافرها مدیریت کرد.

متدولوژی تعریف، اندازهگیری، تجزیه و تحلیل، بهبود و کنترل شش سیگما (Define, Measure,Analyze, Improve, and Control- DMAIC) معمولاً بر علل تغییرپذیری تمرکز دارد و الزامات بافرها را افزایش میدهد، اما هیچ توصیهای در مورد بهترین ترکیب بافرها ارائه نمیدهد. طراحی، پیاده سازی و کنترل بهترین ترکیب از بافرها، وظیفه اصلی مدیریت موفق است.

یک یا چند بافر برای متعادل کردن تقاضا و تبدیل در مواجهه با نوسانات مورد نیاز خواهد بود. اگر کاری در مورد اثر نوسانات در تولید و تقاضا انجام نشود، کم اهمیت جلوه دادن، محدود کردن یا نادیده گرفتن استفاده از یک بافر، افزایش مقادیر یک یا دو بافر دیگر را تضمین می کند.

به طور معمول، مدیران نمی خواهند در بافر ظرفیت بیشتر سرمایه گذاری کنند، زیرا ظرفیت (یعنی ماشین آلات و پرسنل بیشتر، اضافه کاری یا برون سپاری) هزینه بر است. در همان حال، همیشه فشاری برای کاهش موجودی وجود دارد، بنابراین موجودی کاهش می یابد، اغلب بدون بینش در مورد اثرات موجودی کمتر. لذا اینجا زمان پاسخگویی به تقاضا زیاد می شود یعنی کمبود در دو بافر دیگر با زیاد شدن زمان خود را نشان می دهد. سفارش ها با تاخیر ارسال می شوند و مشتریان باید منتظر بمانند. این احتمالا بهترین ترکیب از بافرهای یک شرکت نیست.

نکات اصلی

۱. بافرها برای هموار سازی تقاضا و تولید در هنگام نوسانات تولید و تقاضا مورد نیاز هستند.

۲. تنها سه بافر وجود دارد: موجودی، زمان و ظرفیت.

۳. بافرهایی که اندازه و موقعیت مناسبی دارند، اتلاف یا مودا نیستند.

۴. چالش اصلی برای مدیران، تعیین بهترین ترکیب از بافرها برای تحقق اهداف مالی و بازاریابی شرکت است.

یک راه برای در نظر گرفتن نحوه عملکرد تعاملات بافرها این است که ببینیم در حضور نوسانات تولید و تقاضا، چه کسی یا چه چیزی منتظر خدمت است. این ایده توسط دکتر آنتونیو آرئولا-ریسا (Antonio Arreola-Risa) از دانشکده مدیریت و بازرگانی دانشگاه A&M تگزاس مطرح شده است.

وقتی نوسان وجود دارد، یا ماشین آلات منتظر قطعات میمانند یا قطعات منتظر ماشینها یا هر دو حالات مکن است رخ دهد در این موارد:

- اگر قطعات در انتظار ماشین ها باشند، زمان سیکل تولید افزایش خواهد یافت یعنی بافر زمان.

- ماشین هایی که بیکار و منتظر قطعات هستند، نرخ استفاده از تجهیزات را کاهش می دهند اینجا بافر ظرفیت داریم.

در حالت دیگر زمانی که مشتری منتظر محصول است یا کالا در انتظار مشتری یا هر دو حالت، خواهیم داشت:

- مشتریانی که منتظر محصول هستند نشان دهنده بافر زمان است.

- محصول در انتظار مشتریان نشان دهنده بافر موجودی است. به عبارت دیگر وزن بافر موجودی از دو بافر دیگر بیشتر شده است.

مدیران تقریباً همیشه با ترکیبی از بافرها سرو کار دارند. زمانی که قطعات معمولاً منتظر ماشینها هستند یا مواقعی وجود دارد که ماشینها بیکار هستند. به همین ترتیب، حتی زمانی که موجودی مواد اولیه در دسترس است اما محصول نهایی در انبار موجود نیست و مشتریان باید منتظر بمانند.

یک اشتباه جدی که معمولاً مدیران مرتکب می شوند این است که تلاش می کنند از ظرفیت نهایت استفاده را ببرند تا ماشین ها و افراد همیشه مشغول کار باشند. بیشتر مدیران وقتی پرسنل کار ندارند یا ماشین ها بیکار هستند عصبی می شوند. اما، اگر کارکنان و ماشینها منتظر نباشند و به عبارتی دائم مشغول کار باشند آنوقت به احتمال زیاد شاهد تشکیل صف قطعات جلوی ماشین آلات هستیم و تشکیل صف هم یعنی افزایش زمان سیکل تولید و در نهایت مشتریان منتظر خواهند بود. این امر بهویژه در محیطهای کارگاهی (Job Shop) با حجم کم و با ترکیب بالا از محصولات بسیار حاد است، اما میتوان به صورت منطقی و سودآور به آن پرداخت.

همانطور که در بخش اول توضیح داده شد، تویوتا از بافر ظرفیت برای افزایش کیفیت هزینه کرد. اما در اغلب اوقات، بسیاری از مدیران تولید و عملیات معمولاً هر چیزی کمتر از ۱۰۰ درصد نرخ استفاده از تجهیزات را به عنوان شکست تلقی می کنند. همانطور که بعداً بحث خواهیم کرد، یک عامل اصلی برای این موضوع استفاده از مفهوم اقتصاد به مقیاس و هزینه یابی استاندارد است که البته رفتار طبیعی کسب و کار را منعکس نمی کند.

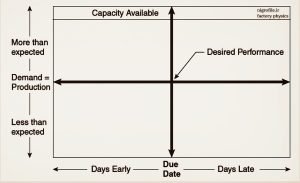

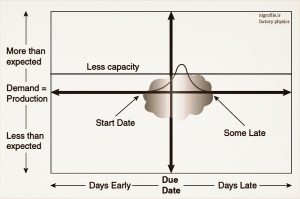

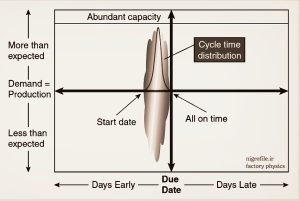

در ادامه این بخش، مفهومی را در زمینه چرایی وقوع انتظار پوشش خواهیم داد. شکل (۴) یک مدل اساسی از چالش هایی که یک مدیر کسب و کار با آن مواجه است، چه در یک کسب و کار تولیدی و چه در یک کسب و کار خدماتی را نشان می دهد.

شکل ۴- چه زمانی و چه چیزی منتظر می ماند

چالش این است که کالا یا خدمات (تقاضا) را طبق زمانبندی اعلام شده به مشتری ارائه کنید. تاریخ سررسید (due date) یا موعد مقرر تاریخی است که از قبل برای تکمیل واحدهای محصول یا خدمات برنامه ریزی شده است. در دنیای ایده آل، تاریخ سررسید همان روزی است که تقاضا ظاهر می شود. همانطور که قبلاً بحث شد، ما در دنیای ایده آل زندگی یا مدیریت نمیکنیم، بنابراین موعد مقرر در این بحث مربوط به زمانی است که واحد فروش برای ارائه محصول یا خدمات بر اساس ارزیابی ظرفیت تولید و تقاضا برنامهریزی میکند.

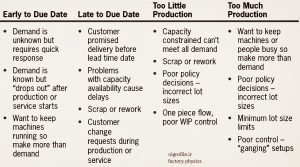

هر چند امر برنامه ریزی شاید در ابتدا ساده به نظر برسد اما به هنگام پیاده سازی مفاهیم و در عمل متوجه پیچیدگی های آن خواهیم بود. جدول (۱) فهرستی مختصر و موجز از دلائلی که عملکرد مطلوب و بهینه در برنامه ریزی ساده نیست ارائه می دهد.

جدول ۱- دلائل افت عملکرد مطلوب

این دلائل همیشه با ما هستند با این حال، آندسته از علل مرتبط با سیاستگذاری و کنترل ضعیف را میتوان به آسانی اصلاح کرد که منجر به عملکرد بسیار بهتری خواهد شد. شکل (۵) اثرات تصادفی بودن و نوسانات را با استفاده از یک فضای ابری جهت نشان دادن محدوده عملکرد نشان می دهد. فضای ابری در شکل، نتایج احتمالی برای پاسخ به یک تقاضا از محصول یا خدمت را نشان می دهد. هر نقطه در این فضا با مختصات زمان، مقدار و یک توزیع احتمال نشان داده می شود.

شکل ۵- تولید در دنیای واقعی

با توجه به شکل توزیع زمان سیکل تولید، می توان دریافت که با داشتن ظرفیت فراوان یا نامحدود در تولید (حتی با وجود تغییرات تصادفی)، محدوده زمان سیکل نسبتاً کوچک است. با دانستن این توزیع، میتوانیم تاریخ شروع تولید را برنامهریزی کنیم یا تاریخ اتمام یک سرویس را قول دهیم و همیشه موعد مقرر را رعایت کنیم. باید بین زمان سیکل تولید (Cycle Time) و زمان انتظار (Lead Time) تمایز قائل باشیم.

سیکل تولید، زمان مورد نیاز برای طی کردن فرآیند است که یک متغیر تصادفی است. زمان انتظار یک تصمیم مدیریتی برای تعیین تاریخ تحویل یک محصول یا تعهد خدمت می باشد. برای اینکه عملکرد خدمات به مشتری ۱۰۰ درصد باشد، زمان انتظار باید همیشه بیشتر یا مساوی زمان سیکل تولید باشد.

حالا ببینیم چه اتفاقی میافتد اگر ظرفیت محدودی برای همان فرآیند داشته باشیم. مطابق شکل (۶) میانگین زمان سیکل مورد نیاز برای تکمیل محصول/خدمت اکنون طولانیتر شده است، و نوسانات زمان سیکل نیز افزایش یافته است (توزیع زمان سیکل گسترده شده است). در نتیجه، احتمال اینکه ما محصولات یا خدمات را با تأخیر تحویل دهیم، بسیار بیشتر است. مفهوم فضای ابری ناشی از نوسانات، تصویری از اینکه چرا کسی یا چیزی همیشه منتظر است را ارائه می دهد.

شکل ۶- اثر کاهش ظرفیت تولید

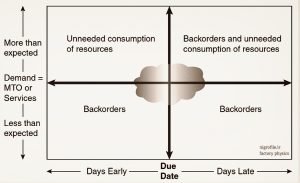

نتایج احتمالی اثر نوسانات برای دو رویکرد ساخت بر مبنای سفارش (MTO) و ساخت برای انبار کردن (MTS) نشان داده شده است. شکل (۷) ماتریس نتایج بالقوه برای یک کسب و کار خدماتی یا سفارشی (MTO) را نشان می دهد. عوامل اصلی شامل تاریخ تحویل، سفارشهای معوقه و منابع اضافی هستند.

به بیانی دیگر هنگام طراحی بهترین ترکیب از بافرها برای این نوع کسب و کار، این ماتریس تحلیلی و فاکتورهای آن می تواند مفید باشد. برای مثال داشتن منابع اضافی هر چند که ممکن است هزینه بر و در برخی اوقات بدون استفاده باشد اما برای افزایش سرعت پاسخ گویی در هنگام اوج تقاضا (نه پاسخ گویی صد درصدی به کل تقاضا) لازم است. هرچه منابع و ظرفیت کاهش یابد به سمت سفارشات معوقه حرکت می کنیم.

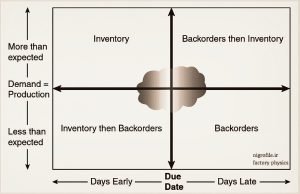

شکل ۷- ماتریس عوامل برای تولید یا خدمت برمبنای سفارش (MTO)

شکل (۸) نتایج ماتریس عوامل را برای کسب و کارها یا فرآیندهای ساخت برای انبار کردن (MTS) ارائه می دهد. فاکتورهای اصلی برای تحلیل مشابه با حالت قبل است با این تفاوت که موجودی هم اضافه می شود. این که چقدر موجودی نگه داریم در نرخ های تکمیل (Fill Rate) که شرکت ها به عنوان سیاست خدمت به مشتری تعیین می کنند منعکس می شود. نرخ تکمیل، احتمال عدم وجود سفارش معوقه است. اگر شرکتی نرخ تکمیل را ۹۹ درصد تعیین کند یعنی از هر ۱۰۰ سفارش، ۹۹ تای آن تکمیل و فقط یکی از موجودی تأمین نشده و معوقه می شود.

شکل ۸- ماتریس عوامل برای تولید برای انبار (MTS)

در بخش های بعدی راهکارهای رسیدن به بهترین ترکیب از بافرها مورد بحث قرار می گیرد.

منابع

۱. A. E. Jinha, “Article 50 Million: An Estimate of the Number of Scholarly Articles in Existence,” Learned Publishing, 23(3):258–۲۶۳, ۲۰۱۰

doi:10.1087/20100308.

۲. M. George, Lean Six Sigma: Combining Six Sigma Quality with Lean Production Speed, New York: McGraw-Hill, 2002, p. 43

۳. Sir Isaac Newton and John Machin, The Mathematical Principles of Natural Philosophy, Vol. 1, p. 19, translated by Andrew Motte, (1729), available as Google eBook, http://books.google.com/books?id=Tm0FAAAAQAAJ&source=gbs_navlinks_s.