برنامه ریزی تولید

استراتژی عملیاتی و برنامه ریزی تولید

بخش یازدهم: استراتژی عملیاتی و برنامه ریزی تولید (Operations Strategy and Planning)

با توجه به مباحث گذشته اکنون ساختاری داریم که می تواند برای تعیین مولدترین استراتژی عملیاتی و برنامه ریزی تولید یک کسب و کار استفاده شود.

این ساختار شامل موارد زیر است:

۱. یک جریان ارزش (زنجیره تأمین) از تقاضا و تبدیل تشکیل شده است.

۲. مولفه های تبدیل همان تولید و ذخیره کردن است.

۳. بافرهای موجودی، ظرفیت و زمان برای متعادل سازی تقاضا و تبدیل در حضور نوسانات و تغییرات پیرامون محیط کسب و کار مورد نیاز است.

۴. مرزهای عملکرد را می توان برای موجودی و تولید با توجه به میانگین و واریانس مدت زمان شارژ مجدد کالا و نرخ تقاضا تعیین کرد.

۵. طراحی یک پورتفوی مناسب از موجودی، ظرفیت و زمان پاسخ به تعهدات، یک عملکرد قابل پیش بینی حتی در حضور نوسانات ارائه می دهد.

۶. عملکرد تولید، انبار و خدمات به مشتری مستقیماً با صورتهای مالی مرتبط است.

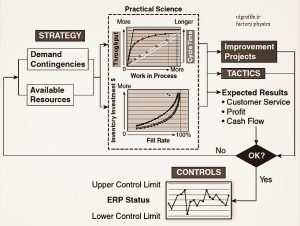

در ادامه نحوه ادغام این مفاهیم را در فرآیند برنامه ریزی عملیاتی را توضیح می دهیم. یک برنامه عملیاتی از چهار عنصر اصلی تشکیل شده است:

۱. استراتژی (Strategy)

۲. تاکتیک (Tactics)

۳. کنترل (Controls)

۴. شاخص ها و اندازه گیری (Measures)

استراتژی (Strategy)

مفهوم استراتژی عملیاتی در اینجا به عنوان طراحی، اجرا و کنترل موضوعاتی همچون تقاضا، بافرها (موجودی، ظرفیت و زمان)، نوسانات و هزینه تعریف می شود. این به مدیران اجازه میدهد تا به گزینههای خلاقانه برای تعارض و مصالحه (Tradeoff) که قبلاً در مورد آن صحبت کردیم فکر کنند.

همانند طرح سوالاتی از جمله اینکه موجودی کم یا زیاد باشد (برخی حوزه های پزشکی و دارویی باید موجودی را برای مدت طولانی تر ذخیره کنند)، ظرفیت افزایش یابد یا همین ظرفیت کافی است، و زمان پاسخگویی به سفارشات مشتری چقدر باشد و سپس اثرات این افزایش یا کاهش بر درآمد و سود شرکت باید مورد تحلیل قرار بگیرد.

یک استراتژی عملیاتی خوب از استراتژی تجاری شرکت پشتیبانی می کند همچنین اگر استراتژی عملیاتی درست و محکم طراحی شده باشد، پایه ای برای تجزیه و تحلیل مبتنی بر سناریو را فراهم می کند. به عنوان مثال، چه ظرفیتی برای پیشرو بودن در بحث زمان پاسخگویی به مشتریان مورد نیاز است؟ چه محدوده هایی از تقاضا را می توان با ظرفیت موجود تأمین کرد؟

سطح بهینه موجودی (مواد اولیه و محصولات نهایی) مورد نیاز چقدر باشد. بده و بستان (یکی دیگر از معانی مصالحه) بین موجودی، نرخ تکمیل سفارشات و زمان تحویل چیست؟ در نهایت، استراتژی عملیات پیشبینیهایی را در مورد جریان نقدی عملیاتی ارائه میکند، که به مثابه خون حیاتی برای هر شرکتی است.

تاکتیک (Tactics)

تاکتیک ها سیاست ها یا اقداماتی هستند که برای دستیابی به هدف (استرتژی) اجرا می شوند. یک خط مشی (Policy) بیانیه ای است که نیت و حوزه مورد علاقه سازمان را نشان می دهد (Statement of Intent) و به عنوان یک رویه اجرا می شود.

در چارچوب یک برنامه عملیاتی، تصمیم گیری در رابطه با سطوح ظرفیت مورد نیاز (پرسنل و ماشین آلات)، نرخ بهره برداری از ماشین آلات (همون مفهوم Utilization)، مباحث کنترل موجودی، اندازه دسته های تولیدی (Batch Size)، میزان ساعات کاری، اضافه کاری ها و .. در زمره اقدامات تاکتیکی هستند.

استراتژیهای عملیاتی زیادی وجود دارد و هر کدام شامل مجموعهای از سیاست ها و تاکتیک هایی در حوزه موجودی، زمان، ظرفیت و نوسانات می باشد. اگر مجموع سیاست ها به درستی اتخاذ شوند، جریان نقدی مورد انتظار و افزایش کیفیت خدمات به مشتری محقق خواهد شد.

کنترل (Controls)

کنترلها در عملیات روشها یا سیستمهایی هستند که برای اطمینان از دستیابی به عملکرد مطلوب اتخاذ میشوند، به عنوان مثال، سیستم برنامهریزی نیازمندیهای تولید (MRP)، تعیین حداقل و حداکثر موجودی، کنترل کار در جریان ساخت (WIP) راهکارهای کنترلی در برنامه ریزی تولید هستند. برنامه ریزی فروش و عملیات (S&OP) فرآیند کنترلی برای عملکرد کلی کسب و کار است. توجه داشته باشید که سیستم های کنترل مؤثر، نوعی مکانیسم بازخورد (Feedback) را برای نشان دادن وضعیت حوزه تحت کنترل فراهم میکنند.

شاخص ها (Measures)

برای یک طرح عملیاتی، شاخص ها مقادیری هستند که برای گزارش ویژگیهای عملکرد یک فرآیند استفاده می شوند، بهعنوان مثال، تحویل به موقع محصول به مشتریان (On-Time Delivery)، نرخ استفاده از ظرفیت (Capacity Utilization) و انطباق یا عدم انطباق (Conformity and nonconformity) قطعات تولیدی با استانداردهای کیفی مورد نظر نمونه ای از شاخص های پر کاربرد می باشند.

اجرا (Execution)

اجرا به مفهوم پیاده سازی تاکتیک ها، کنترل ها و اقدامات عملی در حمایت از یک استراتژی است. آنچه که اغلب اتفاق می افتد این است که شرکت ها اهدافی را به عنوان بخشی از استراتژی کلی کسب و کار تعیین می کنند و سپس در هنگام پیاده سازی دچار هرج و مرج می شوند چراکه به جای تلاش دسته جمعی برای دستیابی به اهداف، اقدامات فردی جایگزین می گردد. همچنین اغلب تاکتیک ها و کنترل هایی اجرا می شود که بر خلاف رفتار طبیعی تقاضا و تولید است.

برای مثال بهجای استفاده از اقدامات کنترل کننده موثر برای فرآیندها، صرفاً به سیستمهای فناوری اطلاعات تکیه می شود. سیستم برنامه ریزی منابع سازمانی (ERP) یا دیگر سیستم های فناوری اطلاعات معمولاً برای ردیابی تراکنش ها (Transaction Tracking) استفاده می شود. نکته مهم بعدی در نظر گرفتن فرهنگ سازمانی هر شرکت است و مقاوت در برابر تغییرات که ممکن است در لایه های از سازمان دیده شود.

نوع فناوری اطلاعاتی که یک شرکت جهت اجرای استراتژی استفاده می کند نیز یک تصمیم مهم است. با این حال، فناوری اطلاعات فقط عاملی برای اجرا است و تعیین کننده این نیست که کدام یک از بده و بستان بین بافر ها و عامل نوسانات، برای کسب و کار یک شرکت بهتر عمل می کنند.

اگرچه فناوری اطلاعات این روزها تقریباً ضروری است اما بسیاری از پیشنهاداتی که شرکت های حوزه نرم افزار و فناوری اطلاعات معاصر ارائه می دهند در اغلب اوقات راه حل هایی برای انجام بهتر و مؤثرتر کارهایی است که قبلاً انجام شده است و در زمینه مشکلات پیش روی تولید و عملیات کمتر مشاوره های موثری داده می شود.

مستندات زیادی وجود دارد که که بسیاری از پیاده سازی های ERP، پس از صرف هزینه های زیاد در صنایع مختلف، مزایای پیش بینی شده قبل از پیاده سازی را ارائه نکرده اند. فقط در خصوص حوزه های مالی و حسابداری نتایج استفاده از سیستم های یکپارچه فناوری اطلاعات بهتر از سایر واحدهای سازمان می باشد چراکه با ثبت تراکنش های حسابداری امکان صدور گزارشات متنوع را فراهم می آورد. اما در حوزه تولید و زنجیره تأمین اوضاع متفاوت است و کم نیستند شرکت هایی که علی رغم خرید نرم افزار از اکسل و نظایر آن برای برنامه ریزی تولید استفاده می کنند.

شاید گفته شود که ابزار های همانند زمانبندی تولید موجود در بسته های نرم افزاری به کنترل عملکرد کمک می کند اما دنیای واقعی شامل نوسانات و تغییرات دائمی است. با هر تغییری بیرونی (مانند اینکه برخی از اقلام BOM یا در بازار موجود نیست یا به دلائل دیگر باید تغییر کند)، تغییر در برنامه ریزی تولید و MRP اجتناب ناپذیر است و تصور کنید برای شرکت های تولیدی در مقیاس بزرگ، چه حجمی از داده ها باید به طور مداوم اصلاح شوند تا برنامه کماکان تحت کنترل باقی بماند که البته کاری است سخت و دشوار و کارشناسان برنامه ریزی تولید را دچار خستگی زیاد خواهد کرد.

اگر سراغ برنامه های بهینه سازی رفته باشید اوضاع بدتر هم خواهد شد. تجزیه و تحلیل پیچیدگی محاسباتی نشان می دهد که محاسبه یک برنامه بهینه برای یک خط تولید با بیش از ۵۰ شغل و ۱۰ ایستگاه کاری غیرممکن است، زیرا تعداد برنامه های ممکن ارائه شده در خروجی که باید تحلیل شوند بسیار زیاد خواهد بود.

بکارگیری تئوری فیزیک کارخانه که مبتنی بر رفتار طبیعی بافرها و نوسانات است یک رویکرد کنترلی برای مدیریت پیچیدگی برنامه ریزی تولید و زنجیره تامین فراهم می کند. نتیجه یک روش عملیاتی استاندارد (Standard Operating Procedure-SOP) برای برنامهریزی است که استراتژی را مستقیماً به کنترل متصل میکند و سازمان را قادر میسازد تا راحتتر پیچیدگیها و نوسانات را نسبت به سایر روش های برنامهریزی و زمانبندی کلاسیک و مرسوم مدیریت کنند.

برنامه ریزی فروش و عملیات مبتنی بر فیزیک کارخانه (Factory Physics Sales and Operations Planning)

فرآیند برنامه ریزی فروش و عملیات (S&OP) مجموعه ای از وظایف و جلساتی است که به طور مداوم و هر ماه تکرار می شود. فرآیند S&OP برای اطمینان از هماهنگی و همگرایی تلاش های سازمان در دستیابی به اهداف (مالی و فروش) طراحی شده است. به طور معمول، این اهداف بخشی از برنامه عملیاتی سالانه یک کسب و کار هستند.

فرآیند (S&OP+) یک مفهوم توسعه یافته در این بخش بر اساس رویکرد علمی و کاربردی فیزیک کارخانه برای درک و مدیریت رفتار طبیعی سیستم تولید یعنی تقاضا و تبدیل است. به عنوان مثال اگر بخواهیم تقاضا را به طور مطلوبی مدیریت کنیم نیازمند درک نوسانات و تغییرات تقاضا هستیم. در ابتدا روش معمول و استاندارد فرآیند برنامه ریزی فروش و عملیات را شرح داده، سپس نوع توسعه یافته مد نظر خود را معرفی می کنیم که مزایای زیر را به دنبال دارد:

۱. تعیین بهترین ترکیب از بافرها (موجودی، زمان و ظرفیت) برای دستیابی به بهترین سود و جریان نقدی ممکن.

۲. استفاده از مفهوم مرزهای عملکرد موجودی و تولید برای تصمیم گیری، پیش بینی و شناسایی فرصت های بهبود.

۳. فعال کردن (ایجاد تغیراتی) در نرم افزار یکپارچه سیستمی به عنوان یک سیستم کنترل برای اطمینان از اینکه اقدامات اجرایی می تواند ردیابی و نظارت شود.

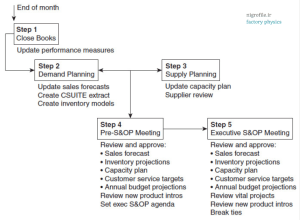

توالی اقدامات در S&OP و مشارکت کنندگان (S&OP Event Sequence and Participants)

توالی S&OP رویدادها در شکل (۱) نشان داده شده است. مدیر فرآیند S&OP مسئول زمانبندی فعالیتهای S&OP در طول ماه، هماهنگی جلسات، ارائه دستور کار جلسه، و پیگیری موارد اجرایی است. نکته مهم در موفقیت اینگونه جلسات حمایت مقام ارشد سازمان می باشد به طوریکه اگر این حمایت کمرنگ باشد از اثرگذاری فعالیت ها هم کاسته خواهد شد.

شکل ۱- توالی اقدامات S&OP

گام اول- بستن دفاتر. فرآیند S&OP هر ماه با بسته شدن دفاتر مالی ماه قبل شروع می شود تا بتوان از نتایج آن برای تحلیل داده های فرآیند S&OP استفاده کرد. گاهی اوقات این امکان وجود ندارد که دفاتر مالی در انتهای ماه بسته شود و داده های ماه قبل تا ماه جاری ادامه پیدا می کند. زمان شروع تحلیل فرآیند بسته به موقعیت هر شرکت متفاوت است. اگر این امکان مهیا نبود باید حتی المقدور سعی کرد تا داده های قابل اتکاء (حتی برای ماه های قبل) برای تصمیم گیری استخراج شود.

گام دوم- برنامه ریزی تقاضا. محصولات و در صورت گسترده بودن، خانواده محصول باید برای برنامه ریزی تقاضا تعریف و مشخص شوند. بهتر است بجای خانواده محصول، برای تک تک محصولات پیشبینی انجام شود. اغلب اوقات صحت پیشبینی براساس خانواده محصول گزارش می شود که این خیلی مفید نیست. برای پیش بینی هم با توجه با مطالب قبلی گفته شده یا از تکنیک های مناسب برای شرکت خودتان استفاده کنید یا از خیرش بگذرید.

اگر خطای پیش بینی (MSE) که از جنس واریانس است از واریانس خود داده های تقاضا بیشتر باشد یعنی روش پیش بینی شما ناکارآمد است. در انتخاب روش هم نه بدون تفکر، تجربه و هیجانی پیش بینی کنید و نه خیلی دنبال روش های پیچیده باشید که وقت زیادی از شما می گیرند. پیش بینی ها همیشه خطا دارند و محیط هم مدام در حال تغییر است. در حداقل ممکن، نگاه کردن به نمودار تقاضای محصولات به طور منظم و سازمان یافته می تواند بسیار سودمند باشد.

گام سوم- برنامه ریزی تولید و تأمین. واحد برنامه ریزی تولید از نتایج بدست آمده در گام دوم برای تحلیل ظرفیت و بارگذاری تقاضا در سیستم MRP یا ERP استفاده می کند. برنامه ریزی تولید باید اطمینان حاصل کند که الزامات پیشنهادی برای بارگذاری در چارچوب ظرفیت تولیدی شرکت امکان پذیر است. واحد تأمین نیز بررسی می کند تا مشخص شود آیا مشکلی برای تامین مواد و قطعات تقاضای پیش بینی شده وجود دارد یا خیر. علاوه بر این واحدهای برنامه ریزی و تولید، عملکرد ماه قبل را بررسی و برای اقدامات اصلاحی و پیشگیرانه تصمیم گیری می کنند. تولید محصولات جدید بررسی می شود تا اطمینان حاصل شود تمام جوانب مورد توجه قرار می گیرند.

گام چهارم- اقدامات قبل از جلسه S&OP. با استفاده از نتایج گام های دوم و سوم، اهداف این جلسه عبارت است از:

• بررسی پیشرفت انجام شده در قالب برنامه عملیاتی سالانه و بهروزرسانی برنامه مالی را برای ارائه در جلسه S&OP مستند کنید.

• فهرست کردن مسائل مربوط به تقاضا و تولید، از جمله معرفی محصول جدید و برنامه فروش، به طوری که مجموعه واحدی از توصیه ها در جلسه S&OP ارائه شود.

• مواردی که امکان دستیابی به اجماع وجود ندارد را شناسایی کرده و گزینه های حل اختلاف را برای ارائه در جلسه S&OP تعیین کنید.

• در آخر دستور کار جلسه S&OP را تنظیم کنید.

در شرکت های بزرگ، ممکن است یک سری جلساتی قبل از S&OP در واحدهای مختلف مرتبط با تولید و فروش انجام شود.

گام پنجم- جلسه اجرایی S&OP. اهداف این نشست عبارتند از:

• پیشرفت برنامه را بررسی کرده و بر اساس نتیجه گیری جلسه، برنامه عملیاتی را به روز رسانی کنید.

• بررسی مسائل موجود در تولید و تقاضا و تعیین اقدامات مناسب در مواردی که انحراف از برنامه وجود دارد.

• معرفی محصولات جدید، مسائل فروش و قیمت گذاری را مرور کرده تا از اجرای موفقیت آمیز اطمینان حاصل شود.

• تصمیمات حل نشده و روی زمین مانده از جلسات قبلی را علت یابی و تصمیم گیری کنید.

• مسائل مربوط به خدمات مشتری را بررسی کنید و اقدامات اصلاحی را در صورت نیاز انجام دهید.

بهترین جلسات S&OP جلساتی هستند که در آن حاضرین با حفظ احترام اما با شور و اشتیاق اختلاف نظرها را بیان می کنند (نقد محترمانه). مباحث مطروحه باید داغ باشد زیرا شرکت کنندگان در حال بحث در مورد موضوعاتی هستند که مستقیماً بر عملکرد سازمانی و فردی آنها تأثیر می گذارد. به یاد داشته باشید که ارزشمندترین منبع یک مدیر، محصول جلسات با نظرات متفاوت است و این شامل ایده های جدید یا یک برنامه عملیاتی تایید شده می باشد. اما باید در جلسات به خوبی تعریف و اداره شود تا خروجی مطلوب به دست آید.

نوشتن صورتجلسه مرسوم است و موارد زیر باید داخل آن قید شود:

۱. اقدام مورد انتظار چیست؟

۲. چه کسی مسئول انجام آن است؟

۳. نتیجه انجام این اقدام چه خواهد بود؟

۴. مدت زمان در نظرگرفته شده جهت تکمیل اقدام چقدر است؟

در صورت امکان، از اختصاص دادن یک فعالیت خاص به یک تیم خودداری کنید. در کنار یک اقدام باید یک نام وجود داشته باشد که مدیر بتواند برای سؤال در مورد نتیجه به آن مراجعه کند. در ابتدای هر جلسه بعدی این نتایج بررسی می شود.

ما فرآیند S&OP+ (S&OP plus) را به عنوان چارچوبی برای دستیابی به نتایج قابل پیش بینی حتی در مواجهه با نوسانات و تغییرات توصیف خواهیم کرد. همانطور که ممکن است حدس زده باشید، علامت (+) در S&OP کاربرد علم برنامه ریزی تولید و عملیات در فرآیند استاندارد S&OP است. تغییرات زیاد نیستند اما میتوانند تفاوت عمدهای در میزان رسیدن به اهداف تجاری ایجاد کنند.

فرآیند S&OP (پلاس)

این فرآیند در شکل زیر نشان داده شده است:

شکل ۲- فرآیند S&OP (پلاس)

۱- تحلیل و بررسی عرضه و تقاضا:

الف) این کار با تعیین میانگین و واریانس نرخ تقاضا برای محصولات یا در صورت گسترده بودن در سطح خانواده محصولات انجام دهید.

ب) نمودار مرز عملکردی (در بخش های قبلی معرفی کردیم) را ترسیم و موقعیت فعالیت فعلی شرکت و نقطه هدف (اهداف) را روی نمودار مشخص کنید این همان تعریف پروژه های بهبود می شود. در این مرحله با توجه به تعیین هدف بهترین ترکیب از بافرها (موجودی، زمان و ظرفیت) را برای دستیابی به این اهداف طراحی نمائید. هرچه واریانس (همون نوسانات) بیشتر باشد معمولاً به ظرفیت و سرمایه گذاری بیشتری هم نیاز دارید. بر عکس اگر واریانس کم باشد نیاز به سرمایه گذاری اندک ولی تعداد دفعات برنامه ریزی ممکن است افزایش یابد.

حتی اگر به نتایج هم دست یافتید فرآیند بهبود مستمر را ادامه دهید.

۲- برای اهداف مورد نظر، سیاست های تعیین شده را باید وارد نرم افزار کنید این شامل سیاست های کنترل موجودی از جمله زمان، مقدار سفارش و مواردی از این دست خواهد بود.

۳- سیستم کنترل و نظارت بر عملکرد مناسب مبتنی بر بازخورد (Feedback) را طراحی و اجرا کنید (یک نمونه از برنامه کنترلی هنگام معرفی مدل پیشنهادی برنامه ریزی تولید در بخش های بعدی ارائه می گردد):

الف) فقط وقتی متغیر ها از حدود کنترل خارج شدند واکنش نشان دهید مثلاٌ مقدار موجودی از مقدار حداکثر یا حداقل خارج شده است. به یاد داشته باشید واکنش به هر تغییر ناچیزی فقط دامنه نوسانات را افزایش نشان می دهد.

ب) هر سیستم کنترلی که طراحی کردید را باید در نرم افزار یکپارچه شرکت وارد و اجرا کنید. معمولاً بعد از چند دوره اجرا، چم و خم کار دستتون میاد و یک برنامه کاملی خواهید داشت.

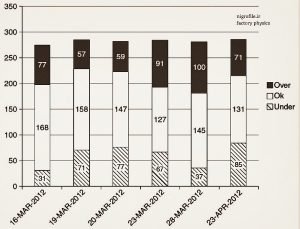

ج) سیستم کنترلی را به صورت روزانه یا هفتگی نظارت کنید تا مطمئن شوید شاخص های سیستم در محدوده کنترل هستند. شکل (۳) نمونه ای از کنترل موجودی قطعه ای را نشان می دهد. موارد حداکثر، حداقل و داخل محدوده کنترلی با اعداد مشخص شده است.

شکل ۳- نمونه ای از نمودار کنترل موجودی

د) اگر نشانگرهای سیستم خارج از محدوده کنترل هستند، فوری کماندویی واکنش نشون ندید بلکه در درجه اول دنبال دلیل آن باشید. اغلب دلایل قانع کننده ای برای خارج از کنترل بودن نشانگرهای سیستم وجود دارد. به عنوان مثال، ممکن است به دلیل لغو یک یا چند سفارش موجودی زیادی در انبار داشته باشیم. به طور کلی نسبت به کاهش موجودی خارج از محدوده حساسیت بیشتری داشته باشید زیرا خدمت به مشتری آسیب می بیند.

ه) نتیجه بازخورد حاصل از کنترل را به واحد های مربوط ارائه کنید. برای مثال کمبود موجودی ناشی از عملکرد ضعیف تأمین کننده شرکت را به واحد تأمین اطلاع دهید. همچنین به واحدهایی که عملکرد خود را در محدوده کنترلی حفظ می کنند نیز پاداش بدهید.

این رویکرد، ارتباط قدرتمندی بین استراتژی و فعالیت روزانه فراهم می کند. اگر تقاضا و برنامه تولید در محدوده مورد نظر باشند و عملکرد سیستم نیز در محدوده کنترلی حفظ شود، آنگاه اهداف مرتبط با سود، جریان نقدی و خدمت به مشتری همانطور که پیشبینی شده محقق میشوند.

این جمله را به یاد داشته باشید که با تسلط به علم برنامه ریزی تولید حتی با ابزارهای ساده هم می توانید نتایج شگرفی ایجاد کنید. اگر ابزار ساده و یک بلوکی از سنگ مرمر به میکل آنژ بدهید یک مجسمه زیبا دریافت خواهید کرد اما اگر همین وسایل رو به یک فرد عادی بدهید فقط یک تکه بلوک مرمر کوچکتر دریافت می کنید. به برنامه ریزی تولید، طراحی و اجرای عملیات با چشم و شهود یک طراح و صنعتگر ماهر نگاه کنید.