برنامه ریزی تولید

انقلاب صنعتی چهارم؛ کارخانه های هوشمند

بخش بیست و سوم: انقلاب صنعتی چهارم؛ کارخانه های هوشمند

منشاء انقلاب صنعتی چهارم یک نیروگاه در کشور آلمان بوده است. با این حال، این مفهوم از آن زمان به طور گسترده توسط سایر کشورهای صنعتی در غرب و شرق آسیا پذیرفته شده است. عبارت Industry 4.0 به صنعت نسل چهارم اشاره دارد که سه مورد اول از طریق مکانیزاسیون، برق و فناوری اطلاعات به وجود آمدند.

چشم انداز صنعت نسل چهارم این است که در آینده، تمام تأسیسات، ماشین آلات و محصولات کارخانه به یک سیستم فیزیکی-سایبری (Cyber Physical Systems -CPS) تبدیل و هوشمند شده بطوریکه بتوانند با یکدیگر ارتباط برقرار کنند. به عبارت دیگر، واحدهای درگیر تولید و عملیات که در اصطلاح مربوط به حوزه Operation Technology هستند با واحد های فناوری اطلاعات (IT)، فروش، مالی، تأمین و تدارکات یکپارچه شده و یک سطح بالاتری از سازماندهی و کنترل را بر کل زنجیره تأمین را به ارمغان می آورد.

از اجماع این کارخانه ها، یک شبکه جهانی ایجاد شود تا بتواند اطلاعات مرتبط و در زمان واقعی را در سطح وسیع به اشتراک بگذارد که یکی از مهمترین نتایج آن زنجیره تأمین هوشمند و مدیریت چرخه عمر محصول بهتر خواهد بود که قطعاً بهبود فرآیندهای صنعتی را به دنبال خواهد داشت.

در قلب این چشم انداز کارخانه های هوشمند قرار خواهند که نحوه تولید محصول را تغییر می دهند. محصولات در حال مونتاژ به واسطه برچسب های RFID تعبیه شده هوشمند شده اند و می دانند که چی هستند، مراحل تولیدشان کدام است، وضعیت فعلی شان چیست، کی تولید شده اند و یا اگر در حال تولید هستند در کدام مرحله قرار دارند و تا پایان تولید چه پردازش های دیگری باقی مانده است.

این محصولات هوشمند می توانند با ماشین آلات ارتباط برقرار کنند به عنوان مثال به تسمه نقاله فرمان دهد باید از کدام خط تولید پیروی کند و فرآیند بعدی که برای تکمیل نیاز دارد کدام است. کارخانه های هوشمند فقط به شرکت های بزرگ مربوط نمی شوند بلکه به دلیل نوع انعطاف پذیری که ارائه می دهند برای شرکت های کوچک و متوسط ایده آل هستند چراکه این قابلیت می تواند برای پاسخگویی به تولید محصولات سفارشی و یا تغییرات لحظه آخری در طراحی، بنابه ترجیحات مشتری کمک کند.

بحث مزیت انعطاف پذیری در تولید را بارها و بارها شنیده ایم. شاید اغراق نباشد که بگوییم عبارت انقلاب صنعتی نسل چهارم، مفهوم جدیدی نیست بلکه بیشتر تولد دوباره مفاهیم قدیمی است که از توسعه فناوری های جدید استفاده می کند.

به طور دقیق تر صنعت نسل چهارم اساساً یک رویکرد بازنگری شده برای تولید است که از آخرین ابداعات و نوآوری ها جهت ادغام فناوری عملیاتی (OT) و اطلاعات و ارتباطات (IT) برای افزایش سطح اتوماسیون و دیجیتالی کردن خط تولید استفاده می کند.

با انواع و اقسام مشکلات و متغیرهایی که برخی از آنها در حیطه شما نیستند مثل تغییر در ذائقه و رفتار مشتریان این امکانات جدید نرم افزاری و سخت افزاری به شما کمک می کند که مثل یک سرباز در میدان مین راه خود را طی کنید؛ با گام های کوچک و بسیار دقیق.

مزایای صنعت نسل چهارم

در اینجا به چند مزیت اصلی اشاره می کنیم:

الف) افزایش رقابت پذیری کسب و کارها؛ این عامل می تواند زمین بازی را از طریق همکاری بین شرکت ها به ویژه بین شرکت های کوچکتر تغییر دهد. برای مثال در نتیجه بکارگیری سخت افزارهای هوشمند در مقابل نیروی انسانی و کاهش دستمزدها، برون سپاری به بازارهای کار خارجی برای تولید، مقرون به صرفه نخواهد بود. در واقع کارشناسان معتقدند که طی چند سال آینده، محصولات برون سپاری شده در کشورهای شرق آسیا می تواند توسط کارخانه های هوشمند داخلی تأمین شود.

ب) افزایش بهره وری؛ بهره وری به عبارت ساده یعنی تولید بیشتر به ازای ورودی های معین تولید که این ورودی ها شامل زمان در دسترس، نیروی کار، سرمایه، مواد اولیه و غیره می شود. سرمایه و فناوری دو بال افزایش بهره وری هستند. فناوری تولید نسل چهارم کاملا در خدمت بهره وری و در نتیجه افزایش سود از طریق کاهش هزینه ها شامل هزینه های نیروی کار، ضایعات و دوباره کاری همزمان با ارتقای کیفیت است به ویژه در مورد قطعات صنعتی که کیفیت پادشاه است.

ج) افزایش ثروت؛ در مورد بهره وری که به شدت توسط کشورهای پیشرفته جدی گرفته می شود، جمله معروفی وجود دارد که می گوید، مهارت و متخصص شدن در یک زمینه تولیدی شما رو سازنده محصول می کند اما این بهره وری است که شما را ثروتمند می کند. بنابراین اگرچه سرمایه گذاری در تولید نسل چهارم به کمک های دولتی نیاز خواهد داشت اما بازده این سرمایه گذاری بسیار بالا است.

د) افزایش فرصت های شغلی؛ با یک نگاه از بالا و از دریچه علم اقتصاد به موضوع صنعت نسل چهارم، باید بگوییم که هرچند برخی از پرسنل فعلی ممکن است شغل خود را ازدست بدهند اما برای مهارت های دیگری از جمله متخصصان داده، مهندسان نرم افزار، شبکه وفناوری اطلاعات، کارشناسان فرآیند، سیستم و پرسنل فنی مکانیک فرصت های شغلی زیادی وجود خواهد داشت.

این همان باز توزیع منابع کمیاب تولید است که در نهایت به سود مصرف کننده نهایی خواهد شد چراکه محصول خود را با قیمت کمتر و کیفیت بالاتری دریافت خواهند کرد. وقتی پول بیشتری برای شما باقی بماند آنرا صرف خرید محصول و خدمات دیگری خواهید کرد و باعث تقاضا و رونق می شود در نتیجه استخدام در دیگر کسب و کارها افزایش پیدا می کند.

ه) توسعه فناوری؛ صنعت نسل چهارم بستری برای توسعه و نوآوری های تکنولوژیک بسیاری شده و درآینده نیز خواهد شد. همانطور که در بخش قبلی اشاره کردیم در حوزه نرم و افزار و سخت افزار، فناوری های زیادی در حال توسعه اند که علاوه بر نقش کلیدی در تولید نسل چهارم، در زمینه های دیگری نیز کاربرد خواهند داشت که خروجی آن افزایش سطح رفاه است. برای مثال با توسعه فناوری حسگر، علاوه بر تعبیه در ماشین آلات خطوط تولید، باعث تولید تلفن های هوشمند با قابلیت های بهتری شده است.

و) نظارت و بهبود فرآیندهای تولید؛ در حال حاضر نظارت بر فرآیندها و ماشین آلات به طور فیزیکی انجام می شود. اما تصور کنید که به کمک انواع و اقسام حسگرهای تعبیه شده، بتوان داده های زیادی را جمع آوری و از طریف مدلسازی مناسب بتوانیم دوقلوی دیجیتالی از خط تولید داشته باشیم. آنوقت مهندسان و طراحان فرآیند می توانند هرگونه تغییر و یا ارتقا در فرآیند را به صورت مجزا و بدون تأثیر بر فرآیندهای فیزیکی انجام و نتیجه را مشاهده و تحلیل کنند و در صورت رضایت داشتن از نتایج، آنرا پیاده سازی کنند.

ز) شناسایی و ردیابی؛ یکی از اهداف ساخت هوشمند این است که قطعات و محصولات باید علاوه بر هوشمند بودن، قابل شناسایی باشند. برای مثال آنها باید حاوی اطلاعات مربوط به تولید خود باشند. با استفاده از تگ RFID که داخل یا روی بسته بندی محصول تعبیه شده است، ماشین های هوشمند قادر خواهند بود قطعه را شناسایی و اطلاعات آنرا بخوانند و پیکربندی هر محصول را هنگام عبور از خط تولید تشخیص دهند. با انجام این کار ماشین ها می توانند مواد، قطعات و برنامه های تولید را بسته به پیکربندی انها بارگذاری کند.

نمونه ای از این خطوط تولید هوشمند، مربوط به تولید محصولات بهداشتی و انواع شامپو است. هر بطری ممکن است نسخه متفاوتی از یک برند باشد و نیاز به رنگ و یا اسانس متفاوتی داشته باشد. اگر دستگاه بتواند برچسب RFID تعبیه شده روی بطری را بخواند، می تواند به طور خودکار رنگ و اسانس مناسب برای آن محصول خاص را اضافه کند. این یک مثال ساده است اما نکته این است که اگر هر قطعه یا محصول در خط تولید دارای شناسه و سابقه تاریخی خود باشد آنگاه می توان تصمیمات تولید را در حین ساخت محصول فراهم کرد که می تواند به تولید سودآور حتی در اندازه های کوچک و سفارشی شود.

توجه داشته باشید اگر تنوع زیاد محصولات زیاد باشد معمولا یا تولید دسته ای (Batch production) انجام می شود و باید بعد از اتمام هر دسته، تنظیمات مجددی روی دستگاه ها انجام داد و یا به خطوط تولیدی چندگانه نیاز است و لازمه سودآوری هر خط نیز، تولید در یک اندازه مشخص است و برای مقدار کمتر از آن تولید به صرفه نیست اما در مثال گفته شود همه محصولات متنوع و سفارشی دارد در یک خط تولید انجام می شود و دیگر نگران تعداد حداقلی نخواهیم بود. البته پیچیدگی های زیادی در هنگام اجرا خواهد داشت.

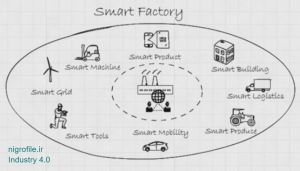

کارخانه های هوشمند

کارخانه های هوشمند در مرکز صنعت نسل چهارم قرار دارند همانطور که در شکل ۱ ملاحظه می کنید همه چیز حول این نهاد مرکزی می چرخد و مدل یک کسب و کار را می سازد و روش ها و تکنیک های بهینه تری را برای تولید ارائه می کند.

شکل ۱- جایگاه کارخانه هوشمند

کارخانه های هوشمند فقط ماشین آلات و روبات های هوشمند نیستند بلکه به واسطه توسعه الگوریتم ها و نرم افزارهای ویژه با هم ارتباط و همکاری می کنند. همانطور که در مثال مربوط به تولید انواع شامپو در یک خط تولید عنوان شد، با استفاده از برچسب های RFID که برای این منظور در ابعاد کوچکی توسعه پیدا کرده اند

می توانیم با شناسایی محصولات در خط تولید و تعیین وضعیت و تاریخچه تولید و اینکه در حال حاضر در کدام وضعیت هستند و در مرحله بعدی باید از چه فرآیندهایی عبور کنند، ضایعات و ناکارآمدی را به طور قابل ملاحظه ای کاهش دهیم. حتی این برچسب ها می تواند حاوی اطلاعات بیشتری مانند شرایط بسته بندی، نگهداری و مدیریت مصرف باشد که نه تنها برای فرآیند تولید بلکه برای چرخه عمر محصول نیز مفید است.برای درک بهتر از نحوه کارکرد این کارخانه های هوشمند، باید تفاوت عملکرد تولید آن را با شیوه های تولیدی که در حال حاضر در کارخانه های مدرن انجام می شود مقایسه کرد.

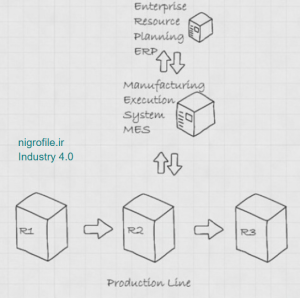

شکل (۲) سه سطح از یک خط تولید را نشان می دهد. در ابتدا سفارشات تولید هر محصول در نرم افزارهای یکپارچه سازمانی (ERP) ثبت می شود و بعد از طریق سیستم های اجرایی تولید (MES) به خط تولید منتقل می شود. اولین ایستگاه کاری (R1) مواد اولیه را آماده و ذخیره می کند، ایستگاه کاری دوم (R2) مقدار کنترل شده از مواد اولیه آماده شده را دریافت و بقیه افزودنی های مجاز را به آن اضافه می کند و در ایستگاه سوم (R3) بسته بندی انجام می شود.

شکل ۲- نحوه عملکرد خط تولید در کارخانه های فعلی

نرم افزار یکپارچه سازمانی ERP سطح تولید را با نظارت بر سفارشات فروش کنترل می کند و دستورالعمل های را به سیستم اجرایی تولید (MES) ارسال می کند تا مقادیر مناسب برای هر سفارش را تولید کند. MES نیز تولید را شروع می کند و بازخوردی از وضعیت تولید را به ERP ارسال می کند.

این سیستم تولید که در حال حاضر در کارخانه های مدرن امروزی کار می کند بدون عیب و نقض نیست و دارای نقاط ضعفی است. اولین آن مربوط به خود خط تولید است اگر هر یک از ایستگاه های کاری بنا به دلائلی متوقف شود، کل خط تولید از کار می افتد.

یا فرض کنید بر حسب ضرورت بخواهیم برنامه تولید فعلی را عوض کنیم و محصول دیگری را تولید کنیم در اینصورت تنظیم و پیکربندی دوباره ماشین آلات به خصوص زمانی که تعداد این دستگاه ها زیاد باشد کاری زمانبر خواهد بود. نکته بعدی اینکه در این روش ERP نمی تواند در زمان واقعی (Real time) از وضعیت تولید مطلع شود و باید منتظر بماند تا بازخوردی از طرف MES دریافت کند. یعنی با تأخیر از وضعیت تولید باخبر می شود.

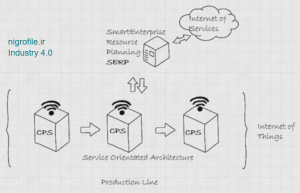

تولید نسل چهارم در کارخانه های هوشمند، این نقاط ضعف را به طورکامل بر طرف می کند. همانطور که در شکل (۳) نشان داده شده است ایستگاه های کاری معمولی به مراکز فیزیکی-سایبری (CPS) تغییر پیدا می کنند. با اینکار دیگر ایستگاه های کاری ثابت نیستند بلکه انعطاف پذیر هستند چراکه اکنون هوشمند و پاسخگو هستند.

شکل ۳- خط تولید در یک کارخانه هوشمند

این مراکز کاری جدید، حسگرهای تعبیه شده دارند و می توانند از طریق ارتباطات رادیویی بی سیم با یکدیگر ارتباط برقرار کنند. در اینجا اگر یک مرکز کاری از کار بیفتد، مرکاز کاری بعدی میتواند وظایف آنرا بر عهده بگیرد. این توانایی مراکز کاری هوشمند برای تشخیص وضعیت خط تولید و سپس انجام اقدامات مشترک، دسترسی و انعطاف پذیری را بهبود می بخشد. علاوه بر این، از آنجا که مراکز کاری اکنون با یکدیگر ارتباط برقرار می کنند، به MES نیازی نخواهد بود و در نتیجه مشکلات مربوط به تنظیم و پیکربندی مجدد حذف خواهد شد.

با حذف MES وظایف و نقش آن به ERP منتقل می شود و اکنون ما یک ERP هوشمند (SERP) خواهیم داشت که به طور مستقیم با مراکز کاری ارتباط برقرار می کند تا بر اساس میزان سفارشات، برنامه تولید را کنترل کند. سیستم SERP اکنون در زمان واقعی از وضعیت تولید و مراکز کاری مطلع می شود و با استفاده از پایگاه های داده خود می تواند جریان دریافتی از داده ها را کنترل و تجزیه و تحلیل کند تا فرآیندهای تجاری را سریعتر و بهتر اجرا کند.

این مفهوم یک کارخانه ی هوشمند است که با انعطاف پذیری، چابکی و هوشمندی فراتر از شیوه های تولید مرسوم، محصولات را به دست مصرف کننده می رساند.

برندگان و بازندگان

با توسعه اینترنت صنعتی و صنعت نسل چهارم و متعاقب آن حرکت به سمت زنجیره تأمین و تولید هوشمند در نهایت برندگان و بازندگانی خواهد داشت. به طور معمول، کشورهای توسعه یافته شامل آمریکا و اروپای غربی بیشترین سود را از تولید هوشمند خواهند برد. این امر عمدتا از طریق کاهش هزینه های عملیاتی و افزایش بهره وری انجام می شود. به طور مشابه شرکت هایی که بخشی از این اکوسیستم هوشمند در کنار تولیدکنندگان هستند نیز از یک رابطه همزیستی سود خواهند برد.

علاوه بر این، تولید کنندگانی که به دلیل نرخ دستمزدهای بالا برای سال های متمادی تولید محصولات خود را به کشورهایی در حوزه اروپای شرقی، جنوب شرق آسیا و حتی چین برون سپاری کرده بودند اکنون می توانند رویکرد متفاوتی در پیش بگیرند. صنعت نسل چهارم، تولید را در کشورهای توسعه یافته بسیار مقرون به صرفه تر می کند و مزیت دستمزد پایین رقبا را تا حد زیادی کاهش می دهد.

با کاهش اهمیت نسبی دستمزد نیروی کار و کاهش هزینه های عملیاتی در کل، روند برون سپاری معکوس خواهد شد. کشورهایی مانند ایالات متحده، بریتانیا و فرانسه می توانند فرآیند صنعتی سازی مجدد را آغاز کنند و بخش عمده ای از تولیداتی که به خارج از کشور برون سپاری کرده اند را مجددا در داخل تولید کنند.

کشورهای در حال توسعه با دستمزدهای پایین ناگزیر در کوتاه مدت ضرر خواهند کرد. به همین دلیل است که چین و هند به اهمیت انقلاب صنعتی پی برده اند و متعهد به تغییر در شیوه تولید از طریف بکارگیری ابتکارت نوآورانه در تولید هستند.کشورهای آمریکای جنوبی، آسیایی و اروپای شرقی متوجه خواهند شد که آنها نیز باید انقلاب صنعتی چهارم را در آغوش بگیرند، زیرا با حذف مزیت دستمزد پایین، اقتصاد کشورهایی که بر اساس شیوه های صنعت نسل سوم ساخته شده اند دیگر پایدار نخواهد بود.

چشم انداز صنعت نسل چهام، کارخانه های هوشمندی را پیش بینی می کند که توانایی تولید سودآور نه تنها در محصولات مصرفی بلکه محصولات منحصر به فرد و تخصصی را دارند زیرا آنها اقلام با کیفیت را به سرعت و ارزان تولید می کنند، بدون نیاز به پیکربندی مجدد خط تولید. برای مثال می توان به شرکت زیمنس در آلمان اشاره کرد. کارخانه زیمنس آمبرگ الکترونیک (Siemens’ Amberg Electronics) پیشرو ترین تأمین کننده کنترل های منطقی قابل برنامه ریزی (PLC) در جهان است.

این شرکت سالانه ۱۲ میلیون محصول (Simatic PLC) را در ۲۳۰ روز کاری تولید می کند به عبارتی در هر ثانیه یک PLC تولید می کند آنهم با نرخ عیوب برابر با ۰/۰۰۱۱۵ درصد یا به عبارتی کیفتی برابر با ۹۹/۹۹۸۸۵ درصد. شگفت آور است نه؟

کامپیوترها و ماشین های هوشمند و قابل کنترل ۷۵ درصد از این خط تولید متحرک را کنترل می کند و مابقی کارها توسط پرسنل انجام می شود که آنهم بیشتر وظایف مرتبط با ابتدای تولید است که در آن اپراتورهای تولید برد خام رو پس از آماده سازی اولیه در ابتدای خط تولید متحرک قرار می دهند و سپس بقیه مراحل تولید و مونتاژ به صورت خودکار انجام می شود.

ویژگی مهم این خط تولید آن است که از محصولات تولیدی خود شرکت برای کنترل خط تولید استفاده می شود. چیزی در حدود ۱۰۰۰ دستگاه PLC در طول خط تولید، از ابتا تا نقطه ارسال در حال کنترل و تولید PLC های دیگر هستند. در سریعترین حالت، این خط می تواند ۲۵۰۰۰۰ قطعه در ساعت را مونتاژ کند. پس از اتمام بارگذاری قطعات الکترونیکی و لحیم کاری، بردای مدارچاپی برای آزمایش به محل مورد نظر منتقل می شوند.

در ایستگاه تست نوری، یک دوربین موقعیت قطعات الکترونیکی را بررسی می کند تا مطمئن شود همه چیز در جای درست قرار دارد. همزمان، یک دستگاه اشعه ایکس کیفیت لحیم کاری را بررسی می کند تا کیفیت اتصالات را تأیید کند. مرحله بعدی جایی است که هر برد مدارچاپی در محفظه مخصوص نصب می شود.

تکنسین های الکترونیک در ایستگاه های مربوط به تست و آزمایش بر فرآیندها نظارت می کنند با اینکه خودشان کار تست را انجام نمی دهند اما از کامپیوتر برای نظارت استفاده می کنند چراکه هر برد مدار چاپی دارای بارکد مخصوص به خود است که به آنها اجازه می دهد تا با ماشین ها ارتباط برقرار کند.

بیش از ۱۰۰۰ اسکنر تمام مراحل ساخت را در زمان واقعی ثبت و جزئیات تولید محصول مانند دمای لحیم کاری، داده های مربوط به محل قرار گیری قطعات و نتایج آزمایش را ثبت می کنند. انبوهی از داده های محصول برای هر PLC تولید شده در آمبرگ در دسترس است. هر روز چیزی در حدود ۵۰ میلیون قطعه داده و اطلاعات مرتبط با محصول تولید و در سیستم های فناوری اطلاعات، ذخیره می شود. با این حجم از داده تکنسین ها و مهندسین قادر خواهند بود تا چرخه عمر محصول را مشاهده و کنترل نمایند.

مرحله نهایی شامل آزمایش مجدد هر محصول و سپس ارسال آنها به مرکز تحویل در نورنبرگ است. PLC های تولید شده در آمبرگ برای بیش از ۶۰ هزار مشتری در سراسر جهان ارسال می شود. بزرگترین مشتری چین است آنها حدود ۲۰ درصد از PLC های تولید شده را خریداری می کنند (البته در سال ۲۰۱۳ زیمنس یک سایت تولیدی در چنگدو چین تأسیس کرد تا تولید به محل مصرف نزدیک باشد) بقیه محصولات عمدتا به مشتریان دیگر در داخل آلمان، ایالات متحده و ایتالیا فروخته می شود.

کارخانه آمبرگ الکترونیک، یک نمونه پیشرفته از پلتفرم دیجیتالی شرکت زیمنس است جایی که محصولات، فرآیندهای تولید خود را کنترل می کنند. همانطور که در مورد محصولات هوشمند مشاهده کردیم، بارکدهای هر محصول به ماشین های تولید می گوید که چه نیازهایی دارند و مراحل بعدی تولیدی کدام است. این سیستم هوشمند اولین گام به سوی تحقق تولید و صنعت نسل چهارم است.

با همه این دستاوردهای شگفت انگیز باید توجه داشت که هرچند این خطوط هوشمند برای انجام کارهایی برنامه ریزی شده بسیار کارآمد هستند اما ایده هایی درباره بهبود سیستم ندارند. این کار در حوزه پرسنل شاغل در مجموعه است جایی که نزدیک به ۴۰ درصد از افزایش بهره وری، مختص پیشنهادهایی ارائه شده توسط کارمندان شرکت است. ۶۰ درصد باقی مانده نتیجه سرمایه گذاری در زیرساخت ها مانند توسعه خطوط مونتاژ جدید و یا بهبود نوآورانه در تجهیزات است.

صنعت نسل چهار و نگاهی به آینده

تولید یک جزء حیاتی در اقتصاد کشورهای توسعه یافته یا در حال توسعه است. سیستم های تولید از گذشته تاکنون همواره در حال تغییر بوده و همچنان نیز به سرعت در حال تغییرند در نتیجه می تواند فرصت ها و همچنین چالش های جدیدی را برای رهبران کسب و کار و سیاست گذاران فراهم کند.

برای کشورهای در حال توسعه صنعتی، تولید نقش قابل توجهی در کمک به اقتصاد و همچنین عبور از کشاورزی معیشتی، افزایش درآمد و ارتقاء کیفیت زندگی دارد. یک شغل ایجاد شده در تولید می تواند منجر به ایجاد دو شغل در زنجیره تأمین شود. علاوه بر این، در کشورهای صنعتی و توسعه یافته، ارزش افزوده بخش تولید نزدیک به ۲۰ درصد تولید ناخالص داخلی است.

تولید محرک اصلی رشد اقتصادی در یک کشور است چرا که الهام بخش فرآیندهای تحقیق و توسعه، نوآوری، رقابت و بهره وری است. با اینکه سهم تولید و خدمات در تولید ناخالص کشورها جداگانه در نظر گرفته می شود اما با افزایش تولید است که سال به سال خدمات جدیدی ایجاد و مصرف می شود. این خدمات مانند تأمین و تدارکات، تبلیغات و بازاریابی مقدار فزاینده از هزینه تولید را تشکیل می دهند.

برای مثال در ایالات متحده برای هر دلار هزینه شده برای تولید، ۱۶ سنت جهت خدمات نیاز است. علاوه بر این، در برخی از تولیدات با فناوری پیشرفته، تعداد کارکنان درگیر در نقش های غیر تولیدی از جمله تحقیق و توسعه، منابع انسانی، پشتیبانی اداری و فناوری اطلاعات اکثریت پرسنل را تشکیل می دهند.

صنعت نسل چهارم به خدمات اهمیت زیادی می دهد. خدماتی از جمله کنترل موجودی، لجستیک و حمل ونقل هوشمند چراکه باعث کاهش هزینه ها، بهبود کارایی و درنهایت بهره وری می شود. توجه داشته باشید که همه بخش های تولیدی درگیر این صنعت نخواهند شد. برای مثال بخش های کارگاهی کوچک مثل تولیدکنندگان کفش و منسوجات دست دوز، تولید کنندگان جواهرات و یا حتی محصولات کشاورزی در مقیاس کوچک مثل گذشته به کارهای تولیدی خود ادامه خواهند داد.

اما شرکت هایی که پا در این مسیر گذاشته اند باید به عواملی همچون تربیت و یا استخدام کارکنان ماهر، ایجاد زیر ساخت چه در بخش تولید و چه در بخش پشتیبانی فناوری اطلاعات توجه داشته باشند. داشتن بینش عمیق در مورد رفتار مصرف کننده جهت پاسخگویی سریع و چابک به تغییر شرایط، حیاتی است و نیازمند کار با حجم زیادی از داده های مرتبط است که اول باید جایی ذخیره و سپس بازیابی و تجزیه و تحلیل شوند.

و در نهایت مدیران و سیاستگذارانی که تشخیص می دهند اهداف بلندمدت آنها برای رشد، نوآوری و صادرات از طریق توانمندسازی مداوم و بی وفقه پرسنل، قوانین و مقررات و تجهیزات سخت افزاری و نرم افزاری است، نسل جدید تولید کننده ها را رهبری خواهند کرد.

منبع

Industry 4.0, The Industrial Internet of Things, Alasdair Gilchrist