برنامه ریزی تولید

اجرای تاکتیک ها در مدیریت موجودی

بخش دوازدهم؛ اجرای تاکتیک ها در مدیریت موجودی (Implementing Tactics used in Inventory Management)

در ادامه مباحث به سراغ نحوه پیاده سازی مفاهیم گفته شده در عمل خواهیم رفت و در گام اول اجرای تاکتیک ها در مدیریت موجودی تبیین می گردد. در برنامه ریزی و عملیات تولید، اجرا، کلمه آخر است. همه جا در مورد اهمیت اقدامات اجرایی بحث می شود، اما تعداد کمی از شرکت ها به طور مداوم به نتایج برنامه ریزی شده دست می یابند.

نحوه اجرای تاکتیک، کنترل و اقدامات ارائه شده در این بخش عامل مهمی در موفقیت شرکت ها در رسیدن به اهداف برنامه ریزی و عملیات تولید می باشد. همانطور که قبلاً بحث شد، یک استراتژی عملیاتی باید همواره از استراتژی کسب و کار سازمان پشتیبانی کند.

گام بعد از بکارگیری تاکتیک ها و کنترل ها، پایش و رصد اقدامات است تا اطمینان حاصل شود که اجرا طبق برنامه پیش می رود. اگر شرکتی درک مناسبی از این سیکل معنا دار داشته باشد و بتواند تأثیر تاکتیکهای عملیاتی را بر اهداف (به ویژه صورت سود و زیان و ترازنامه) به صورت کمی و عددی مشخص کند، آنوقت قادر خواهد بود تا زمان و نحوه استفاده مناسب از ابزارهای مختلف ارائه شده در مهندسی صنایع از جمله تولید ناب، شش سیگما، تئوری محدودیت (TOC) و یا فرآیندهای برنامهریزی منابع سازمانی (ERP) را انتخاب کند.

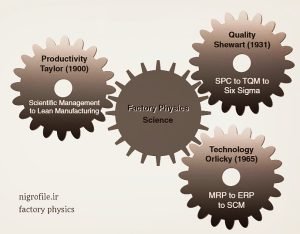

شکل ۱- یکپارچه سازی تاکتیک های برنامه ریزی و عملیات تولید به کمک تئوری فیزیک کارخانه

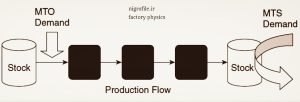

همانطور که در شکل (۱) نشان داده شده است، تئوری فیزیک کارخانه (همون تئوری برنامه ریزی تولید) یک شرکت را قادر می سازد تا اقدامات عملیاتی مختلف را برای دستیابی به اهداف تجاری همگام و همسو نماید. و حتی بتوانیم متناسب با نیاز کسب و کار خودمان طراحی کنیم. شکل (۲) را قبلاً تحت عنوان مدل تقاضا- تولید و انبار (DSP) معرفی کردیم اما برای اینکه دوباره ذهنمان تازه شود که قرار است در کجای سازمان اقدام داشته باشیم، نگاه دوباره به آن مفید است.

شکل ۲- مدل تقاضا- تولید و انبار (DSP)

تاکتیک و کنترل تقاضا (Demand Tactics and Controls)

در ابتدا متذکر می شویم که بحث هایی از جمله قیمت گذاری و سایر مواردی که منجر به شکل دهی به تقاضا است خارج از مباحث این نوشتار است ولی داشتن یک تحلیل از تقاضای مشتری قطعاً در فرآیند برنامه ریزی و کنترل تولید از ضروریات بوده و همواره باید مورد توجه قرار بگیرد.

اما برای تحلیل تقاضا (در بخش های قبلی مفصل بحث شد)، از میانگین آماری و واریانس برای توصیف تقاضا استفاده می شود. حتی اگر تولید سفارشی (MTO) را در نظر بگیریم، جایی که معمولاًموجودی ذخیره نمی شود، می توان میانگین و واریانس تقاضا را بعنوان تخمینی از تقاضای مورد انتظار محاسبه کرد.

خروجی این تحلیل برای برنامه ریزی تولیدی که جهت انبار محصولات نهایی است همان مفهوم پیش بینی تقاضا می باشد. فرآیند پیش بینی اگر قرار باشد که به دنبال الگوی مناسب باشیم یک رویکرد وقت گیر وپر زحمت است. بهترین تاکتیک این است که بفهمید یک شرکت چقدر و برای چه بازه زمانی مایل به سرمایهگذاری است.

به عنوان مثال، قطعه ای تقاضای چند واحد در سال دارد. اگر این قطعه هزینه ساخت پایینی داشته باشد، منطقی است که تعداد اندکی از این قطعه را در اولین ظرفیت در دسترس در ابتدای سال بسازید و سپس آنها را فراموش کنید تا زمان تکمیل مجدد فرا برسد. بله، ممکنه ایراد بگیرید که خواب قطعه در انبار بالا است اما مهم نیست زیرا هزینه سرمایه گذاری پایین است.

به این نکته توجه داشته باشید که قطعات با تقاضای کمتر از ۱۰ واحد در هر دوره، مبنای آماری خوبی برای تحلیل و بررسی تقاضا به ویژه استفاده از شاخص واریانس به میانگین (Variance-to-Mean Ratio) نخواهند داشت.

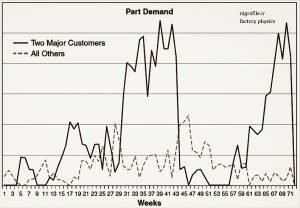

یکی از مسائلی که ممکن است با آن مواجه باشیم، نحوه رسیدگی به افزایش یکباره در تقاضا (Lumpy Demand) است. به عنوان مثال، شکل (۳) یک پروفایل تقاضا برای یک محصول نهایی را نشان می دهد. همانطورکه در شکل مشخص است، دو مشتری هستند که تقاضای زیادی دارند. نحوه رسیدگی یک مدیر به این نوع تقاضا می تواند تفاوت عمده ای در سرمایه گذاری موجودی یا ظرفیت مورد نیاز ایجاد کند.

شکل ۳- افزایش یکباره در تقاضا

در این موارد چند انتخاب وجود دارد:

۱. موجودی کافی در انبار داشته باشید یا برای داشتن ظرفیت کافی برای مدیریت نوسان تقاضا در طول سال سرمایه گذاری کنید.

۲. هنگام تصمیم گیری در مورد میزان موجودی یا ظرفیت مورد نیاز در طول سال، تقاضای مربوط به این دو مشتری را از محاسبات حذف کنید. در عین حال، اطمینان حاصل کنید که ظرفیت کافی برای رسیدگی به بقیه پیک های احتمالی وجود دارد. ملاحظات مربوط به مدیریت ظرفیت شامل:

الف) داده ها و اطلاعاتی همانند میزان ساعات اضافه کاری، امکان استخدام پرسنل موقت یا برون سپاری را جمع آوری و بروز نمایید.

ب) سعی کنید حتی المقدور از مشتری اطلاع قبلی دریافت کنید یا دقت پیش بینی خود را افزایش دهید. از تکنیک های مدیریت ریسک هم می توانید کمک بگیرید. یک تکنیک هم می تواند شامل مصالحه (tradeoff) بین بافر موجودی و زمان باشد. بررسی کنید برای چه مشتریانی می توانید زمان تحویل را طولانی تر کنید تا اینکه موجودی زیادی بخواهید ذخیره داشته باشید.

۳. هنگام تصمیم گیری در مورد میزان تقاضا برای برنامه ریزی تولید، از تکنیک داده کاوی برای پالایش داده ها استفاده کنید. به عنوان مثال، هر تقاضایی در طول یک ماه (هفته) که بیش از سه انحراف استاندارد بالاتر از میانگین کل تقاضای سالانه باشد، از محاسبات خارج می شود. مزایای این کار عبارتند از:

الف) به سرمایه گذاری کمتری نیاز دارد.

ب) زمانی که پیک تقاضا داشته باشیم، حداقل بخشی از تقاضا توسط تقاضای برنامهریزیشده پوشش داده میشود.

نکته مهمی که باید در اینجا گفته شود سفارش و سپس لغو آن از طرف مشتری ممکن است برای برخی تولید کنندگان منجر به هدر رفت منابع ارزشمند تولید شده و ذخیره موجودی انبار را افزایش دهد. برای برخی دیگر از تولید کنندگان شاید این مورد اهمیتی نداشته باشد و محصول خود را در نهایت به مشتری دیگری اختصاص دهند.

اما از صحبت های قبلی به یاد خواهیم داشت که نوسانات تقاضا یکی از چالش های مهم برنامه ریزی تولید است که منجر به افزایش در بافرها (موجودی، زمان و ظرفیت) و در نهایت ضعف خدمات به مشتری خواهد شد.

تاکتیک های موجودی (Inventory Tactics)

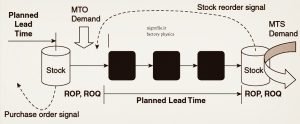

با شناخت نمودار های عملکرد و مرز کارآیی که قبلاً راجع به آن بحث شد، یک سازمان می تواند تصمیم بگیرد که الان کجا هستند و باید در آینده کجا باشند. هنگامی که این تصمیم گرفته شد، مسائل تاکتیکی زیادی وجود دارد که باید مورد توجه قرار گیرد تا اطمینان حاصل شود که برنامه مورد نظر به لحاظ سرمایه گذاری احتمالی در موجودی و برخی موارد دیگر محقق می شود. همانطور که در شکل (۴) نشان داده شده است، اکنون جزئیات بیشتری را به مدل پایه تقاضا- تولید و انبار اضافه می کنیم.

شکل ۴- مفاهیم اضافه شده به مدل پایه DSP

زمان انتظار برنامه ریزی شده (Planned Lead Time) نشان داده شده در شکل همان چیزی است که در سیستم های ERP برای زمان تکمیل یک سفارش کالا (Replenishment Time) استفاده می شود. و به بیان ساده زمان توافق شده بین شرکت با تأمین کننده جهت دریافت مواد و ملزومات است و معمولاً همین زمان مبنای برنامه ریزی تولید نیز قرار می گیرد. جلوتر از این مفهوم در برخی محاسبات استفاده می شود.

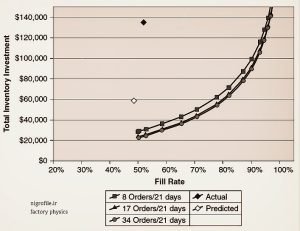

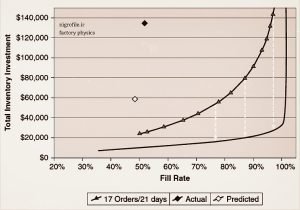

شکل (۵) یک نمودار عملکرد و مرز کارآیی را برای یک تولید کننده نشان می دهد. محور افقی نرخ تکمیل سفارش (Fill Rate) و محور عمودی نیز سرمایه لازم برای خرید یا ساخت موجودی مورد نظر را نشان می دهد. سه منحنی مشخص شده تعداد سفارشات را برای ۱۱ قلم کالا در طی ۲۱ روز کاری در طی ماه نشان می دهد.

شکل ۵- مثالی از تجزیه و تحلیل منحنی عملکرد

یعنی این ۱۱ قلم کالا سر جمع ۸ بار، ۱۷ بار و ۳۴ بار در ماه سفارش داده شده و بر اساس داده های واحد برنامه ریزی تولید و اینکه این میزان سفارشات چقدر در جلوگیری از توقف خط تولید و تکمیل سفارش مشتریان موثر بوده این نمودارها ترسیم شده اند. البته این ۱۱ قلم کالا فقط بخشی از ظرفیت را نشان میدهد و به طور طبیعی میزان سفارش برای مواد در یک شرکت تولیدی بسیار بیشتر از این عدد است اما اینجا برای افزایش شهود از همین نمودار استفاده می کنیم.

در حال حاضر شرکت از ۱۷ بار سفارش در ماه استفاده می کند. خوب با نگاه به نمودار اولین مطلب مهم این است که مرزهای کارآیی برای این تعداد سفارش خیلی بهم نزدیک هستند و بهتر است به جای ۱۷ بار از ۸ بار سفارش در ماه استفاده کنیم.

به عنوان یک برداشت تاکتیکی از این نمودار باید گفت که تعداد سفارش خرید کمتر (البته اگر الزامات کنترل موجودی مثل حداقل و حداکثر موجودی و.. رعایت شده باشد) به معنای اشتباه کمتر و اگر قرار بر ساخت داخلی این قطعات باشد به معنای تنظیمات راه اندازی کمتر در ماه و اختصاص دادن این ظرفیت به تولید اقلام دیگر است. تعداد دفعات خرید کمتر هم به معنای هزینه کمتر نیست چراکه هزینه دپارتمان تأمین (معمولاً واحد بازرگانی) جزء هزینه های متغیر نیست.

از طرف دیگر با کاهش دفعات خرید نباید تصور شود کارمندان کم کار می شوند و بلکه اختصاص وقت بیشتر به انجام کارهایی است که اتفاقاً ارزش افزوده بیشتری هم خواهد داشت از جمله ارزیابی تأمین کنندگان و یا پیدا کردن منابع جدید.

نکته بعدی اینکه همانطور که در شکل مشخص است دو الماس سیاه که عملکرد فعلی شرکت و الماس سفید عملکرد قابل پیش بینی را نشان می دهند اطلاعات مفیدی را ارائه می کنند. با حجم فعلی سرمایه گذاری در موجودی فقط حدود ۵۲ درصد نرخ تکمیل سفارش داریم و الماس سفید می گوید که تقریباٌ با نصف همین مبلغ هم می تونید به همین مقدار نرخ تکمیل سفارش برسید.

اشکال کار کجاست؟ می بایست سیاست های موجودی بازنگری شود و سیاست های جدیدی طراحی و بعد وارد نرم افزار یکپارچه سیستمی شرکت شود. حتی المقدور اگر همچین نرم افزاری برای شرکت خود خریداری کردید (که البته خیلی بدیهی است) از نرم افزار های جانبی دیگر مثل اکسل و سایر نرم افزارهای صفحه گسترده به صورت موازی استفاده نکنید.

به دو دلیل اول اینکه اینهمه پول هزینه کردید که باز برید سراغ اکسل؟ و دوم کنترل موجودی و برنامه ریزی تولید نیازمند داده های ورودی نسبتاً زیادی است. اگر به صورت دستی این کار انجام شود و در حین ورود هم خطاهای انسانی وجود داشته باشد این نویز می تواند تأثیر منفی در خروجی ایجاد کند و بعد از چند دوره به دلیل بازخورد، این اثر تشدید خواهد شد.

فقط در مرحله تجزیه و تحلیل، با اکسل (چون خیلی مرسوم است) و یا سایر ابزارهای جانبی کار کنید و بعد از رسیدن به سیاست مطلوب آن را به برنامه نویس بدهید تا وارد نرم افزار کند. اما در ادامه گزینه های بهبود شرایط برای این مثال شامل موارد زیر است:

۱. به سمت منحنی و مرز کارآمد فعلی حرکت کنید.

۲. از مصالحه (tradeoff) بین موجودی و زمان استفاده کنید بطوریکه نرخ تکمیل سفارشات افزایش یابد.

۳. با کاهش نوسانات تقاضا و تأمین می توانید خود منحنی و مرز کارآیی را جابجا کنید.

حرکت به سمت منحنی مرز کارآیی (Move to the Efficient Frontier)

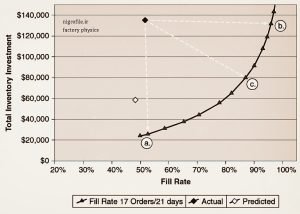

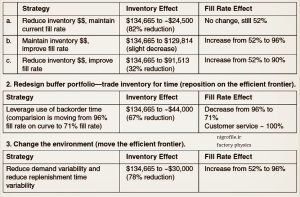

با توجه به شکل (۶) گزینه های ممکن برای حرکت از وضع موجود به سمت منحنی نشان داده شده است و اطلاعات جدول (۱) تأثیر مالی هر یک از این انتخاب ها را نشان می دهد. حال مدیران شرکت باید با توجه به ملاحظات تجاری و استراتژی شرکت گزینه مطلوب خود را انتخاب یا به راهکارهای دیگر فکر کنند.

شکل ۶- انتخاب هایی برای حرکت به سمت مرز کارآیی

جدول ۱- بررسی استراتژی حرکت به سمت منحنی کارآیی

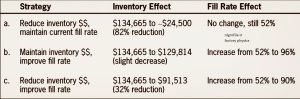

ایجاد تعادل بین زمان پاسخگویی به تعهدات و ذخیره موجودی (Reposition on the Efficient Frontier)

با انتخاب این گزینه در واقع روی منحنی کارآیی جابجا می شوید. این یک فرصت استراتژیک است و به معنای افزایش عمدی در زمان تحویل کالا به مشتری برای کاهش نیاز به موجودی است ولی در عین حال باید خدمات صد درصدی به مشتریان نیز حفظ شود. این راه حل مستلزم هماهنگی تاکتیکی خوب بین واحد های فروش، برنامه ریزی و تولید است.

به عنوان مثال، شکل (۷) نشان می دهد که حرکت از نقطه b روی منحنی به نقطه ای با نرخ تکمیل سفارشات برابر ۷۱ درصد، سرمایه گذاری موجودی مورد نیاز را به ۴۳۷۱۲ دلار کاهش می دهد، یک کاهش ۶۷ درصدی. اما این بدان معناست که موجودی در ۲۹ درصد مواقعی که تقاضا رخ می دهد در دسترس نخواهد بود لذا این یک سیاست در سطح عالی محسوب نمی شود.

شکل ۷- ایجاد تعادل بین بافر زمان و موجودی

حالا فرض کنید داده های ثبت شده نشان می دهد که از زمان ارسال سفارش مواد به تأمین کننده تا دریافت و مونتاژ محصول یه چیزی حدود ۱۲ روز طول می کشد و اینجا اگر بازار کشش داشته باشد و بتونیم زمان تعهد به مشتری رو حداکثر ۱۴ روز اعلام کنیم در اینصورت اتفاقی که می افتد این است که در ۷۱ درصد مواقع چون موجودی در دسترس است و فقط مونتاژ لازم است لذا محصول نهایی در کمتر از ۱۴ روز آماده و تحویل می گردد.

اما فقط در ۲۹ درصد، محصول در مدت زمان ۱۴ روز به مشتری تحویل داده می شود اما در کل نرخ تکمیل سفارشات صد درصد خواهد بود. البته همانطور که گفته شد اتخاذ این رویکرد نیازمند داشتن داده های قابل اتکا از بازار، برنامه ریزی و تولید است. یکی از دستور جلسات (S&OP) می تواند همین تحلیل و بررسی باشد.

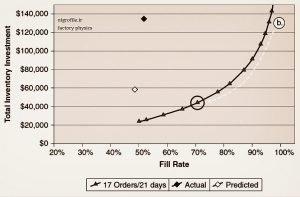

جابجایی منحنی کارآیی با کاهش زمان دریافت مواد از تأمین کننده و نوسانات تقاضا (Move the Efficient Frontier)

به عنوان یک گزینه دیگر می توان به تغییر خود منحنی عملکرد فکر کرد که معمولاً با تغییر در سیاست ها از جمله کاهش نوسانات تقاضا یا نوسانات مدت زمان دریافت مواد و ملزومات اتفاق می افتد. البته وظایف ساده ای هم نبوده و عموماً مستلزم تلاش گسترده ای هستند و حتماً باید ارزیابی درستی انجام شود.

شکل ۸- تأثیر سیاست کاهش نوسانات تقاضا و تأمین

در شکل (۸) نتایج کاهش واریانس تقاضا و انحراف معیار زمان دریافت مواد به حدود صفر را نشان می دهد. مسلماً سختی و تلاش های زیادی انجام شده اما نتایج عالی هستند. در جلسات هفتگی با ماهانه بین واحدهای سازمان می توانید روی درصد کاهش های مختلف و اثر آنها بحث و گفتگو داشته باشید.

شکل ۹- خلاصه ای از نتایج انتخاب راه حل های مثال متن

مثلاً ۲۰ درصد کاهش در نوسان تقاضا و ۵۰ درصد کاهش در زمان دریافت از تأمین کنندگان می تواند یک ایده محسوب شود. خروجی هم این خواهد بود که مدیریت جاهایی که باید انرژی برای بهبود صرف شود را واضح تر می شناسد و برای سرمایه گذاری احتمالی آمادگی بهتری خواهد داشت. شکل (۹) خلاصه ای از راه حل های و نتایج آنها را نشان می دهد.

در ادامه نتیجه تحلیل و بررسی مدیریت این بوده که حرکت به سمت نقطه C در شکل (۶) بهترین تصمیم است. بدلیل اینکه هم سرمایه گذاری در موجودی را کاهش داده و در عین حال درصد تکمیل سفارشات را هم بالا می برد.

گروه بندی موجودی (Inventory Classification)

برای بحث کنترل موجودی چند نکته مهم وجود دارد که باهم مرور می کنیم. در ابتدا سراغ طبقه بندی اقلام می رویم و معمولاً هر طراحی سیستم کنترل موجودی با طبقه بندی ABC شروع می شود. این طبقه بندی بر طبق نوشته جوزف اورلیکی (Joseph Orlicky) که به عنوان پدر برنامه ریزی مواد (MRP) هم شناخته می شود و کتابی به همین عنوان نیز منتشر کرده امروزه منسوخ است.

دلیل اول اینکه زمانی که این روش معرفی شد، ظرفیت پردازش اطلاعات محدود بود لذا نیاز به رویکردی بود که در عین سادگی کار را هم راه بندازد اما امروزه با وجود کامپیوترهای قدرتمند روش های کارآمدتری نیاز است. دلیل دوم که مهم تر هم می باشد این است که واقعیت رفتار طبیعی عملیات، به ویژه برای محیط تولید بر اساس مونتاژ (Assemble-To-Order -ATO) را نادیده گرفته و بر هزینه موجودی تکیه می کند.

کوتاه بودن زمان دریافت مواد و ملزومات تولیدی از تأمین کنندگان (Replenishmet Time)، مقدار تقاضا در کنار تحویل کامل سفارش خرید (Fill Rate) خیلی برای خط تولید حیاتی هستند. برای درک موضوع فرض کنید یک محصولی برای مونتاژ نیازمند ۱۰ قطعه خریدنی می باشد و برای اینکه مونتاژ نهایی طبق برنامه زمانبندی تکمیل شود باید این ۱۰ قطعه در کنار سایر قطعاتی که در کارخانه ساخته شده در زمان و تعداد مورد در محل مونتاژ آماده باشد تا کار شروع شود.

اگر این ۱۰ قطعه در ۹۵ درصد اوقات بدون تأخیر از طرف تأمین کننده به دست ما رسیده باشد، احتمال تکمیل محصول نهایی برابر ۶۰ درصد خواهد بود زیرا یک منطق آماری به شرح زیر دارد:

![]()

اگر بخواهیم نرخ تکمیل مونتاژ ۹۵ درصد باشد آنوقت تأمین کنندگان باید در ۹۹/۵ درصد اقلام را به موقع تحویل دهند (در شرایط تولیدی ایران این عدد افسانه ای است).

![]()

![]()

تازه این یک مثال ساده برای ۱۰ قطعه بود در واقعیت محولات ساخته شده دارای اقلام بسیار زیادی هستند. یک موتور هواپیما چیزی در حدود ۲۰ هزار قطعه دارد و می توانید تصور کنید که مدیریت قطعاتی که باید از طرف پیمانکاران تحویل داده شود چقدر دشوار است. هزینه مهم است اما متغیر اصلی نیست.

در طبقه بندی ABC کاری که انجام می شود ضرب قیمت در تعداد است که برخی اوقات می تواند گمراه کننده هم باشد. باز برای تقریب به ذهن اطلاعات مربور به دو قطعه A و B به شرح ذیل است:

قطعه A دارای تقاضایی برابر ۱۰۰۰۰ واحد در هر دوره و قیمت هر قطعه برابر ۱ واحد پولی است.

قطعه B نیز دارای ۱۰ واحد تقاضا در هر دوره و قیمت هر قطعه هم برابر ۱۰۰۰ واحد پولی است.

حاصلظرب قیمت در تعداد برای هر دو قطعه یکسان است و این دو قطعه در یک گروه برای تعیین سیاست موجودی قرار می گیرند اما آیا در واقعیت هم ارزش یکسانی در مونتاژ محصول دارند؟ هر چند مثال فرضی است ولی باطن این روش همین است لذا باید سراغ روش دیگری رفت و رویکردی که تئوری فیزیک کارخانه پیشنهاد می دهد، طبقه بندی مواد بر اساس چهار گروه زیر است:

الف) اقلام با تقضای بالا- زمان تحویل بالا.

ب) اقلام با تقاضای بالا- زمان تحویل کم.

ج) اقلام با تقاضای کم- زمان تحویل بالا.

د) اقلام با تقاضای کم- زمان تحویل کم.

اقلام موجود در دسته الف مهم و حیاتی هستند و باید نرخ تکمیل سفارش بالایی هم داشته باشند. این دسته بندی منطبق بر رفتار طبیعی تولید است.

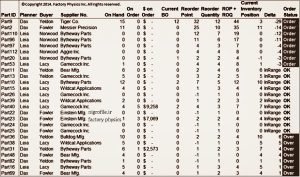

مطلب مهم بعدی این است که هر سیاست کنترل موجودی باید به دو سوال پاسخ دهد، چه زمانی سفارش بدهیم و چه مقدار بخریم. یکی از بهترین سیاست ها همان روشی است که به اصطلاح (r,Q) نامیده می شود. در این روش r نماینده نقطه سفارش مجدد (Reorder Point -ROP) و Q به عنوان مقدار سفارش (Reorder Quantity –ROQ) معرفی می شود.

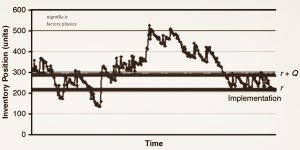

از هر رویکردی که این دو فاکتور را محاسبه کردید لازم است وارد نرم افزار یکپارچه سیستمی شرکت نمایید. یک روش ساده هم برای اینکه ببینید روشی که طراحی شده درست است یا نه استفاده از مفهوم موقعیت موجودی (Inventory Poition) است و برابر موجودی فعلی انبار بعلاوه موجودی در دست ساخت یا سفارش داده شده است. موقیت موجودی یک کالا باید همیشه بزرگتر از r+1 و کوچکتر یا مساوی r+Q باشد.

پیشنهاد ما استفاده از نرم افزار منحصر به فرد کنترل موجودی است که با حداقل اطلاعات مورد نیاز، می توانید در سریعترین زمان ممکن، با کیفتی بالا، بدون هیچ گونه پیچیدگی و تنها با چند کلیک ساده، نقطه سفارش، مقدار سفارش، ذخیره احتیاطی و حداکثر موجودی را برای هر تعداد محصول دلخواه به دست آورید. برای کسب اطلاعات بیشتر اینجا کلیک نمایید.

نمونه ای از داشبورد کنترل موجودی که هم برای قطعات و هم برای محصول نهایی قابل استفاده است در شکل (۱۰) نمایش داده شده است. اگر موقعیت موجودی کمتر ازR+1 باشد سفارش خرید یا ساخت را صادر کنید. اگر موقعیت موجودی بین R+1 و R+Q است، کاری لازم نیست انجام دهید و در نهایت اگر از R+Q بزرگتر بود باید سفارش خرید یا ساخت را متوقف کنید و علت یابی کنید شاید باید سیاست ها بازنگری شوند.

شکل ۱۰- نمونه ای از داشبورد کنترل موجودی

اگر بنا بود از سیستم کششی برای برنامه ریزی تولید استفاده کنید از این داشبورد کنترلی می توانید ایده بگیرید، آنرا طراحی و پیاده سازی کنید. سعی شود سیستم کنترل موجودی را در سطح قطعات انجام دهید و براساس خانواده یا گروه محصول نه پیش بینی کنید و نه نقطه سفارش تعیین کنید.

شکل ۱۱- مثالی از ردیابی موقعیت موجودی

موقعیت موجودی را هم می توانید به صورت جداگانه ردیابی کنید که نمونه ای از آن در شکل (۱۱) نشان داده شده است.