برنامه ریزی تولید

تاکتیک های برنامه ریزی ظرفیت تولید

بخش سیزدهم: تاکتیک های برنامه ریزی ظرفیت تولید (Capacity Tactics)

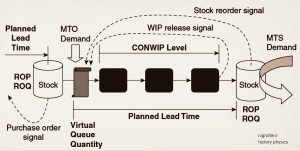

در ادامه سراغ تاکتیک های برنامه ریزی ظرفیت تولید می رویم. مدل پایه تقاضا- تولید و انبار (DSP) که به عنوان پایه و اساس تحلیل و بررسی ما بوده است اکنون کامل می شود و دو جزء بسیار مهم به آن افزوده می شود:

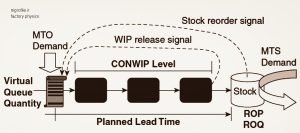

الف) CONWIP level : این عبارت خلاصه مفهوم (CONstant work in process) به معنی حفظ جریان ثابت در خطوط تولید است.

ب) Virtual-Queue Quantity: که به مفهوم یک داشبورد کنترل برنامه ریزی تولید می باشد.

اگر بخش های قبلی را مطالعه کرده باشید (برای درک بهتر حتماً مطالعه کنید) این مدل ساده را معرفی کردیم و به مرور که مطالب جدیدی گفته شد این مدل نیز تکمیل گردید و به عنوان یک ابزار گرافیکی سهم زیادی در افزایش بینش و شهود کارشناسان و متخصصان برنامه ریزی تولید خواهد داشت.

شکل ۱- مدل پایه تقاضا- تولید و انبار (DSP)

اما برخی از مفاهیم کلیدی مرتبط با اجرای صحیح تاکتیک های برنامه ریزی ظرفیت شامل موارد زیر است:

نرخ بهره برداری یا استفاده از ماشین آلات و ایستگاه های کاری (Utilization)

برای اینکه به اهداف کسب و کارهای خودتان که منافع مالی و به دست آوردن سود است دست یابید باید جدای از انتخاب استراتژی درست و کارکرد صحیح سایر واحد های سازمان، درک درستی از مفاهیم اصلی برنامه ریزی تولید و عملیات از جمله سیکل تولید (Cycle Time)، کار در جریان ساخت (WIP) و توان عملیاتی (Throughput) داشته باشید و پیش نیاز همه این مفاهیم نیز تحلیل و بررسی ظرفیت است.

اگر ظرفیت تولید کم باشد برای پاسخگویی به تقاضا نیاز به ذخیره موجودی زیادی خواهید داشت و یا اگر ظرفیت خیلی زیادی داشته باشید عملاً یک جور هدر رفت سرمایه است.

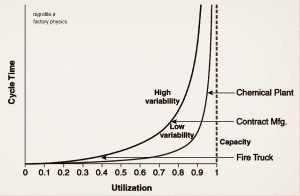

برای درک مفهوم ظرفیت تولید یا خدمت حتماً استراتژی اصلی شرکت در گام اول و استراتژی واحدهای تابعه سازمان در گام بعدی مطالعه شود. در همین چارچوب، چند مثال از صنایع و خدمات مختلف را با هم مرور می کنیم. شکل (۲) نیز ارتباط استراتژی را با نرخ بهره برداری نشان می دهد.

سیستم تولید تویوتا (TPS) را از بخش اول به یاد بیاورید. تویوتا بخشی از ظرفیت تولید خودش را به کنترل کیفیت محصول در خط تولید اختصاص داده بود یعنی به محض بروز مشکل، اپراتورها می توانند خط تولید را متوقف کنند. تویوتا معتقد بود که این تصمیم انتخاب درستی برای حمایت از استراتژی تجاری خود است.

شکل ۲- ارتباط استراتژی با نرخ بهره برداری (استفاده)

مثال اول : کارخانه (پالایشگاه) تولید مواد شیمیایی و پتروشیمی

کارخانه های تولید مواد شیمیایی هزینه های ثابت بسیار بالایی جهت ایجاد ظرفیت دارند، بنابراین استراتژی اصلی تولید، استفاده از حداکثر ظرفیت برای به دست آوردن بازده مورد نظر از دارایی ها است (به شکل ۲ نگاه کنید).

از نظر هماهنگی و بده و بستان بین بافرها (موجودی، زمان و ظرفیت)، استفاده از بافر ظرفیت گران است و باید به حداقل برسد. این کارخانه ها معمولاً به صورت سه شیفت در اکثر ایام سال مشغول به کار هستند و تعطیلات خیلی کمی آنهم به دلیل انجام تعمیرات اساسی (Shut Down) دارند.

اگر تقاضا کم باشد موجودی ذخیره می شود و فقط در صورت وجود تقاضای زیاد مجبور به عقب انداختن سفارشات هستند (بافر زمان) چراکه با توجه به نمودار با رفتن به سمت استفاده حداکثری زمان سیکل تولید هم افزایش می یابد. به طور خلاصه، استراتژی این است که تسهیلات و امکانات، تا حد امکان در خدمت تولید محصولات باشند.

مثال دوم: تولید کنندگان قراردادی

تولید قراردادی در برخی صنایع از جمله مواد غذایی و داروسازی رایج است و به زبان ساده به این شکل انجام می شود که مواد غذایی یا دارو در یک مجموعه تولیدی طرف قرارداد تهیه و در شرکت سفارش دهنده فقط بسته بندی می شود. در این نوع از فعالیت بدیهی است که حفظ تعهدات به مشتریان رکن اصلی و اساسی است.

به دلیل اینکه سرعت در پاسخ به تقاضا و تکمیل سفارشات مشتریان یک مزیت و برتری استراتژیک در مقابل سایر رقبا محسوب می گردد لذا تولید کنندگان قراردادی باید به دنبال یک تعادل در افزایش نرخ بهره برداری و ظرفیت در مقابل زمان سیکل تولید باشند (به شکل ۲ نگاه کنید).

از مباحث گذشته (معادله کینگمن) می دانیم که افزایش در نرخ بهره برداری منجر به افزایش نمایی زمان سیکل تولید خواهد شد و در برخی مواقع سیستم تولیدی منفجر می شود. این همان دلیلی است که مخالف نظر صاحبان کسب و کار است که دلشان می خواهد ماشین آلات و کارکنان همیشه مشغول فعالیت باشند.

با توجه با اینکه تولید قراردادی بر اساس توافق تحویل در یک بازه زمانی است، این تولید کنندگان می توانند از بافر زمانی استفاده نمایند. در برخی موارد ذخیره موجودی چه به شکل مواد اولیه و چه به شکل محصول نهایی در پاسخگویی به تقاضا کمک می کند.

از آنجائیکه افزایش ظرفیت گران است، تولید کنندگان معمولاً هنگام افزایش تقاضا اول سراغ اضافه کاری و افزایش ساعات کاری و استخدام پرسنل جدید می روند و در صورت تشخیص اینکه تقاضا در بلند مدت کماکان بالا است باید به دنبال اضافه کردن تسهیلات جدید باشند هرچند که ممکن است در برخی مواقع ظرفیت بیکار هم داشته باشند.

مثال سوم: ماشین آتش نشانی (خدمات آمبولانس)

چه نیاز به آمبولانس باشد و یا نیاز به ماشین آتش نشانی هدف پاسخگویی به یک فوریت اورژانسی است. در این گونه موارد باید در عین حالی که ظرفیت زیادی داشته باشیم اما باید نرخ بهره برداری پایین باشد تا زمان پاسخگویی در حداقل ممکن باشد (به شکل ۲ دقت کنید).

تصور اینکه باید اینجا هم چون سرمایه گذاری کردیم باید نرخ بهره برداری بالایی هم داشته باشیم کاملاً اشتباه و حتی خطرناک هم است. نرخ استفاده بالا یعنی فرض کنید شما نیاز به یک فوریت پرشکی دارید اما آمبولانس در جای دیگری مشغول خدمت است و فعلاً ماشین بیکاری وجود ندارد که فرستاده شود. در این موقع ممکن جان فرد یا افرادی به مخاطره بیفتد.

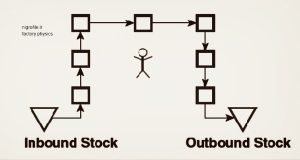

تولید سلولی (Cellular Manufacturing)

تولید سلولی که در برنامه ریزی و مدیریت تولید بسیار مورد توجه قرار گرفته جدای از بهره برداری بیشتر از ظرفیت به عنوان یک تاکتیک، باعث کاهش زمان سیکل تولید خواهد شد. در شکل (۳) نمایی از چیدمان تولید سلولی را نشان می دهد که اپراتور تولید انعطاف پذیری زیادی در کنترل ماشین آلات دارد.

شکل ۳- چیدمان تولید سلولی

ایده اصلی پشت تولید و چینش سلولی همان تسهیل حرکت قطعات و جلوگیری از اثر نامطلوب حرکت دسته ای (Batch Transfer) است. در بخش زمان سیکل تولید اشاره شد که زمان سپری شده برای تکمیل دسته تولیدی و انتقال آن به ایستگاه کاری بعدی یکی از دلائل مهم افزایش زمان سیکل تولید است.

نکته مهم بعدی این است که هنگام تصمیم گیری در رابطه با تولید سلولی باید به نوع محصول و میزان تقاضای آن توجه داشت. تولید سلولی فقط برای محصولاتی با تقاضای بسیار زیاد توجیه دارد. در نتیجه این تقاضا، سلول های تولیدی ایجاد می شود که در درجه اول حرکت قطعات آسان شده، نرخ استفاده از تجهزات افزایش و در نهایت هزینه ها هم کاهش می یابد.

به همین دلیل است که شرکت هایی که به این موضوع توجه نکرده اند علیرغم بکارگیری تولید سلولی در کسب نتیجه مطلوب موفق نبوده اند زیرا ترکیب محصول مورد نظر با یک چیدمان سلولی مطابقت نداشته است.

اغلب شرکتها نمی دانند که هموار بودن حرکت دسته تولیدی همان شاه کلید کاهش زمان سیکل در تولید سلولی است. با درک این منطق، آنها می توانند به جای راه اندازی سلول فیزیکی، اندازه دسته های تولیدی (Batch Size) را بهینه کنند.

ممکن است فرآیند بهینه کردن معادل کاهش اندازه دسته باشد که در این مورد به تجهیزات و تسهیلات حمل و نقل مواد (Material Handling) بیشتری نیاز خواهد بود لذا در این موارد سرمایهگذاری اضافی در تسهیل جابجایی مواد، ارزش مزایای کاهش هزینه ظرفیت و زمان سیکل تولید را دارد.

علاوه بر این ممکن است برخی از قطعات نیازی نباشد که به صورت سلولی تولید شوند پس تکلیف این قطعات چه می شود؟

تولید سلولی منافع زیادی دارد اما برای یک شرکتی که آگاه به علم برنامه ریزی تولید است ممکن است گزینه نهایی نباشد. اگر یک شرکت بتواند ماشینهای ارزان قیمت (شاید کارکرده) را برای پشتیبانی از داشتن یک ظرفیت بزرگ تهیه کند بطوریکه هم سرعت پاسخگویی به تعهدات مشتریان خود را افزایش دهد و همچنین کاهش هزینه هم داشته باشد باید همین گزینه را اجرایی کند.

تمرکز صرف بر مزایای داشتن چند سلول تولیدی بدون در نظر گرفتن هزینه، تجزیه و تحلیل گزینه های جایگزین، تصمیم مدیریتی خوبی نخواهد بود.

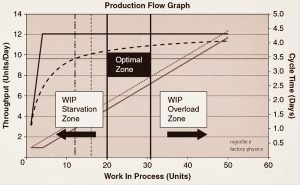

کنترل کار در جریان ساخت و تولید (WIP Control)

همانطور که بیان شد، WIP یک پارامتر کنترلی برای تعیین مقدار توان و زمان سیکل تولید است. کنترل روی حجم کاری که قرار است تولید شود (WIP) راز موفقیت سیستم های کانبان و به طور کلی سیستم های کششی است.

سطوح WIP بهینه، حداکثر توان عملیاتی را با حداقل زمان چرخه برای یک محیط معین فراهم می کند. همانطور که در شکل (۴) نشان داده شد، مناطق کنترلی برای WIP وجود دارند که به عنوان راهنما برای سطوح WIP در یک جریان تولید عمل می کنند. به شکل دقت کنید، WIP خیلی کم به اندازه WIP زیاد بد است. سطوح کم WIP باعث گرسنگی (WIP Starvation) خط و گلوگاه خواهد شد و نتیجه، کاهش توان عملیات تولید خواهد بود.

شکل ۴- مناطق کنترلی برای WIP

تولید ناب مکانیسم های زیادی (به عنوان مثال، جریان تک قطعه ای، کانبان و غیره) برای کنترل WIP ارائه می دهد. اغلب شرکتها ممکن است با بکارگیری تکنیک های تولید ناب موفق میشوند اما تعداد کمی علت موفقیت آن را درک می کنند چراکه در بیشتر موارد این تقلیدی از مکانیزم اجرای ناب شرکت موفق دیگه ای می باشد که در اصطلاح (Initiative by Imitation) ابتکار بر اساس تقلید می نامیم.

البته این بین برخی شرکت هایی وجود دارند که به دنبال کسب ایده و فکر پشت این تکنیک ها هم می روند و به دنبال الگوبرداری آگاهانه از شاخص ها و رویکردهای شرکت های برتر هستند. موضوع بحث ما تقلید کورکورانه از روش های موفق دیگران است.

اگر کنترل سطوح WIP یک عامل کلیدی تعیین کننده عملکرد خط تولید است، این سوال پیش میآید که بهترین راه برای کنترل WIP چیست؟

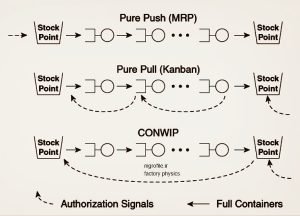

یک رویکرد کلاسیک همان سیستم فشاری است، با دریافت سفارشات و اولویت بندی بر اساس تاریخ تحویل، برنامه ریزی تولید انجام و تولید شروع می شود. رویکردی بعدی برنامه ریزی کششی است که معمولاً با مشهور ترین روش اجرای آن نیز شناخته می شود یعنی کانبان.

کانبان کلاسیک از تویوتا سرچشمه گرفته است و WIP در هر ایستگاه کاری به لحاظ کیفیت و اتمام عملیات تولید کنترل می کند. این نوع کنترل روشی بسیار سختگیرانه است ولی تویوتا این کار را برای تولید با کیفیت محصولات خود انجام داد که خوب نتیجه هم برای همه مشخص است .

رویکردی ساده تر که در اصطلاح CONWIP نامیده می شود نیز مکانیسم کنترل WIP اما ساده و کاربردی تر از کانبان است که البته همان مزایای اجرای یک سیستم کششی را دارد. اینجا وقتی کار تولید محصول مشخصی به انتهای خط (معمولاً ایستگاه مونتاژ نهایی) رسید، فرمان صدور شروع تولید محصول بعدی که به نقطه سفارش رسیده است صادر می شود. شکل (۵) شکل شماتیک هر یک از سه مکانیسم کنترلWIP توصیف شده را نشان می دهد.

شکل ۵- روش های تولید کششی

با برنامه ریزی تولید به روش کششی به محصولات در جریان ساخت اجازه می دهید که آزادانه در سرتاسر خط تولید حرکت کند و بجای اینکه نقطه ای و ایستگاه به ایستگاه عملیات تولید را تعقیب کنید کافی است تنها توالی جریان تولید را دنبال کنید.

البته تا صدور کار بعدی ممکن است برخی دستگاه ها و پرسنل موقتاً بیکار باشند که در این روش طبیعی است و صاحبان کسب و کار نباید نگران این موضوع باشند. در برخی شرکت ها کارگران به صورت انعطاف پذیر بکار گرفته می شوند یعنی ممکن است به طور موقت کارگران ابتدای خط تولید به قسمت انتهای خط منتقل شوند.

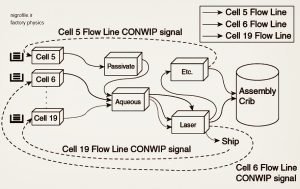

یا حتی در برخی محیط های تولیدی با انتخاب مناسب ایستگاه کاری که وقتی کار در جریان ساخت به آنجا رسید سفارش کار بعدی صادر شود هم می توانیم تا حدی خط تولید همواری داشته باشیم. در شکل (۶) ایجاد حلقه های CONWIP را در یک محیط تولید سلولی با ایستگاه های کاری مشترک را مشاهده می کنید.

شکل ۶- CONWIP در یک محیط تولید سلولی

دقت کنید در این مثال قبل از شروع مونتاژ نهایی سیگنال شروع کار بعدی به ابتدای خط تولید فرستاده شده است. برای اینکه کدام محصول نیز به عنوان کار بعدی به خط تولید ارسال شود می توان از تعیین نقطه سفارش برای محصولات نهایی استفاده کرد.

دقت کنید قلب سیستم کششی همان کنترل موجودی است و نیازی نیست سراغ کانبان بروید این همان مطلبی است که از اول تأکید داشتیم که وقتی منطق یک رویکرد را بفهمید می توانید مطابق نیازتان طراحی کنید در اینجا می توانید از روش های کنترل موجودی برای محصول نهایی استفده کنید نه اینکه حتماً باید سراغ کانبان بروید. اگر خواهان دسترسی سریع و در عین حال با کیفیت به محاسبات و نتایج کنترل موجودی برای محصولات خود هستید می توانید از نرم افزار ویژه کنترل موجودی بهره ببرید. برای کسب اطلاعات بیشتر اینجا کلیک نمایید.

در شکل (۷) همان مدل DSP را یکبار دیگر نشان می دهیم و اینجا مفهوم داشبورد کنترل تولید را تحت عبارت Virtual Queue Quantity بیان کرده است که منظور البته همان داشتن سیستم برنامه ریزی بر اساس نقطه سفارش است.

شکل ۷- داشبورد کنترل تولید در سمت چپ

این نوع برنامه ریزی چند مزیت دارد:

الف) با طراحی و اعمال نقطه سفارش روی محصول نهایی در حال کنترل WIP می باشید.

ب) می توانید با نگاه به لیست به راحتی از بین محصولاتی که به نقطه سفارش رسیده اند محصول مورد نظر را انتخاب کنید. برای مثال ممکن است قطعه ای مربوط به تولید یک محصول الان در بازار موجود نباشد لذا می توانید سراغ گزینه بعدی بروید و یک انعطافی در برنامه ریزی تولید داشته باشید. حتی از ممکن است نیاز فوری به محصول دیگر باشد و می توانید آنرا در نوبت ورود به خط تولید قرار دهید.

ج) وقتی که زمان تولید یک محصول را داشته باشید و تعداد تولید در هر بار سفارش گذاری هم مشخص باشد زمان تقریبی تکمیل این سفارش در خط تولید (Cycle Time) هم مشخص خواهد بود و می توانید از قانون لیتل هم استفاده کنید. البته این با زمان سر رسید اعلام شده به مشتری (Due-Date Quoting) متفاوت است.

فرض کنید مشتری یک یا سبدی از محصولات مختلف سفارش داده است و در اینجا برای محاسبه زمان تحویل کالا به مشتری از طریق رابطه زیر اقدام می شود:

![]()

که m برابر تعداد تولید یک یا جمع کل محصولاتی است که برای تکمیل سفارش مشتری باید تولید شود. μ نشان دهنده توان عملیاتی یا نرخ تولید روزانه کارخانه است و SLT (Safety Lead Time) یک زمان احتیاطی است که برای در نظر گرفتن اتفاقات پیش بینی نشده و نوسانات اضافه می شود.

یک برداشت ساده تر از این رابطه به این صورت است که برای محاسبه زمان سر رسید و موعد تحویل برای هر محصولی دلخواه، ابتدا میانگین زمان تکمیل محصول را بر حسب روز بدست آورید و بعد با بررسی دادهای تولید (برای چند دوره اخیر) مشخص کنید آیا زمان تولید این محصول مطابق برنامه بوده یا تأخیر داشته است.

در صورت داشتن تأخیر و انحراف زمانی از برنامه تنظیمی، انحراف معیار مدت زمان تأخیر را بدست آورید و حالا بر اساس این انحراف معیار (میانگین یا مقدار حداکثر) یک عددی به عنوان زمان احتیاطی مشخص کنید. به طور کلی مفهوم این رابطه میانگین زمان تولید بعلاوه انحراف معیار است.

د) خود این داشبورد هم در کنترل برنامه تولید و بسیار کاربرد دارد. اگر صف محصولات به نقطه سفارش رسیده طولانی باشد با فرض اینکه نقطه سفارش و مقدار سفارش به درستی انتخاب شده است، باید به دنبال افزایش ظرفیت از جمله اضافه کاری و .. باشید.

ه) شلوغی زیادی خط تولید در اثر تراکم محصولات معمولاً منجر به تشکیل صف و افزایش زمان سیکل تولید می شود که به نوبه خود تشخیص دیرهنگام بین ایجاد عیوب (Defect Creation) و تشخیص عیوب (Defect Detection) در قطعات تولیدی را به همراه دارد.

به بیان ساده چون تولید بسیار زیاد است وقتی مشکل کیفیت در قطعات بوجود می آید تا بخواهیم بفهمیم که مشکل چیست حجم زیادی محصول تولید شده است به همین دلیل، چون در این روش قرار است به اندازه تولید شود و زمان سیکل تولید هم کوتاه خواهد بود لذا در صورت بروز مشکل، به موقع تشخیص و اقدام لازم انجام خواهد شد.

و) با تولید بر اساس نقطه سفارش به دلیل کاهش و بهبود زمان تولید محصول اگر نیاز به پیش بینی در برنامه ریزی تولید باشد می توان از افق و دوره های کوتاه تری استفاده کرد و این به معنی افزایش دقت و خطای کمتر در پیش بینی است.

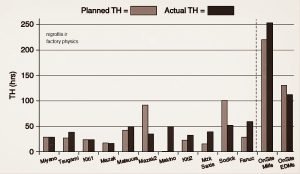

اگر از روش برنامه ریزی فشاری استفاده کرده اید و مشکلات زیادی از جمله انحراف از برنامه تولید دارید می توانید از روش شرح داده شده استفاده کنید یک نمودار کنترلی مهم برای اینکه اثر بخشی هر روش را بسنجید در شکل (۸) نشان داده شده است.

شکل ۸- یک نمودار کنترل برنامه ریزی تولید که محور افقی بر حسب محصول است

می توانیم نمودارهایی شبیه به این نمودار برای مقایسه میزان تولید واقعی و تولید برنامه ریزی شده به ازای هر محصول یا دوره برنامه ریزی شده مثلاً ماهانه تهیه کنیم.

تأثیر دوباره کاری و ضایعات بر ظرفیت (The effect of Rework and Scrap on capacity)

یکی از دلایل نوسانات تولید، دوباره کاری و ضایعات است. افزایش در نوسانات نیاز به بافر را افزایش می دهد. در مواردی که پس از بررسی خط تولید متوجه شده ایم که ضایعات و دوباره کاری به عنوان منابع نوسانات هستند، در این حالت نرخ استفاده از تجهیزات نیز افزایش مییابد.

زیرا آن ایستگاه کاری (بخصوص واحد ماشینکاری) که قطعه معیوب تحویل می دهد برای اینکه تعداد مشخص شده در برنامه تولید را تحویل دهد باید مدت زمان بیشتری فعالیت کند. به معنی دیگر ظرفیت تولیدی که می توانست قطعات بیشتری تولید کند حالا با صرف زمان بیشتر، تعداد کمتری قطعه تحویل می دهد. اینجا این ایستگاه کاری غیر گلوگاهی تبدیل به گلوگاه شده است و همانطور که قبلاً اشاره شد، ظرفیت یک خط تولیدی را گلوگاه مشخص می کند.

معادله VUT (کینگمن) به ما یاد داد که افزایش در نوسانات و نرخ استفاده، زمان سیکل تولید را افزایش می دهد. در این موارد بکارگیری تکنیک شش سیگما برای کاهش تغییرات ناشی از ضایعات و دوباره کاری می تواند سودمند باشد.

توجه داشته باشید ما با استفاده از تئوری فیزیک کارخانه محل بهبود را مشخص می کنیم و بعد با تکیه بر تکنیک های رایج مهندسی صنایع، سعی در رفع مشکل خواهیم داشت.

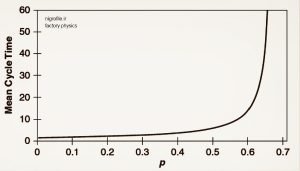

به صورت گرافیکی نیز می توان شهود مد نظر را کسب کرد. به شکل (۹) دقت کنید. محور افقی احتمال معیوب بودن یک قطعه و برابر p است. همانطور که ملاحظه می کنید زمان سیکل تولید با کار مجدد به صورت غیر خطی افزایش می یابد.

شکل ۹- رابطه زمان سیکل تولید و احتمال دوباره کاری

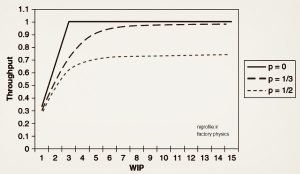

به طور خلاصه، دوباره کاری هم میانگین و هم انحراف معیار زمان سیکل تولید و نیاز به بافر زمان و ظرفیت را افزایش می دهد و در نتیجه باعث افزایش هزینه خواهد شد. از سوی دیگر دوباره کاری و ضایعات بر توان عملیاتی ناشی از ظرفیت مشخص تأثیر منفی می گذارد. شکل (۱۰) کاهش توان عملیاتی TH را با افزایش احتمال دوباره کاری در خط تولید نشان می دهد.

شکل ۱۰- کاهش توان عملیاتی TH با افزایش احتمال دوباره کاری

کاهش دوباره کاری می تواند به طور قابل توجهی درآمد را با کاهش WIP و زمان سیکل و در عین حال افزایش توان عملیاتی ارتقاء دهد. ضایعات همان اثرات منفی را دارد که دوباره کاری می کند، اما با اثر تخریبی بیشتر. زیرا ضایعات کل خط را تحت تأثیر قرار می دهد. ضایعات باعث تقاضای اضافی و در اصل تقاضای کاذب می شود چراکه باید قطعات بیشتری جهت رسیدن به تولید برنامه ریزی شده، وارد خط تولید شوند.

نکته پایانی در بحث تاکتیک های مرتبط با ظرفیت مربوط به بکارگیری بافر زمان به جای بافر ظرفیت و موجودی است که البته بستگی تام به صنعتی است که در آن فعالیت می کنید. اگر در صنعت ساخت محصولات سفارشی فعالیت دارید در اینجا مشتریان به دلیل اینکه منتظرند تا محصول خاص خودشان را دریافت کنند اگر مدت زمانی (معقول) هم منتظر بمانند مشکلی ندارند. در این گونه موارد نیازی نیست برای پاسخگویی سریع ظرفیت و موجودی زیادی ذخیره کنید.

اما فرض کنید شما تأمین کننده تجهزات پالایشگاهی هستید که باید درست در زمان تعمیرات برنامه ریزی شده، قطعات یدکی را به پالایشگاه ارسال کنید در اینجا هیچ گونه تأخیری جایز نیست چرا که اگر قطعات به دست پالایشگاه نرسد فوراً از تأمین کننده دیگری تهیه می شود هر چقدر هم که محصول با کیفیتی تولید کرده باشید بازار را از دست می دهید. اینجا باید علاوه بر پیش بینی تقاضا، ذخیره مناسبی از موجودی و تسهیلات تولیدی داشته باشید.

به طور کلی در صنایعی که زمان پاسخ دهی به تعهدات مهم و حیاتی است نمی توانید از بافر ظرفیت و موجودی به راحتی بگذرید. علاوه بر مثال بالا، برای تولید کنندگان قراردادی نیز این موضوع صدق می کند. یکی از وظایف مهم واحد فروش و بازاریابی برآورد مدت زمانی است که مشتری حاضر است در قبال محصول یا خدمات ما منتظر بماند و با بررسی این اطلاعات می توانید یک ترکیب بهینه از ظرفیت، موجودی و زمان را طراحی کنید.

دانستن این زمان علاوه بر بحث خوش قولی در سود آوری شرکت نیز مهم است. برای مثال یک شرکت تولیدی را در نظر بگیری که محصولات خود را بعد از ۴ هفته به دسته مشتریان می رساند. حال شرکت رقیب با بررسی میدانی و جمع آوری اطلاعات با برنامه ریزی درست، همین محصولات را با کیفیتی مشابه اما طی دو هفته می تواند تولید و به دست مشتری برساند.

اینجا شرکت دوم مدت زمان تحویل کالا به مشتری را ۳ هفته اعلام می کند (نه ۲ هفته). اول با اینکار یک هفته از رقیب سریعتر است و دوم می تواند از مشتریانی که عجله دارند و می خواهند زودتر محصول را دریافت کنند مبلغ بیشتری دریافت کرده و محصول را ۲ هفته ای آماده و تحویل نماید. یا حتی اگر نخواهد پول بیشتری دریافت کنند می تواند روی ایجاد رابطه بلند مدت بین خود و برخی شرکت های طرف معامله حساب باز کنند که قطعاً در دراز مدت علاوه بر کسب اعتبار، سودآوری هم به دنبال خواهد داشت.