برنامه ریزی تولید

محاسبات کاربردی در برنامه ریزی تولید؛ برنامه ریزی ظرفیت

بخش هفتم؛ برنامه ریزی ظرفیت (Capacity Planning)

برنامه ریزی ظرفیت رکن مهم و اساسی در هر فعالیت تولیدی محسوب می شود. ظرفیت خط توسط گلوگاه (Bottleneck) تعیین می شود. گلوگاه به عنوان مرکز فرآیندی تعریف می شود که بیشترین نرخ استفاده (Utilization) را دارد. همانطور که قبلاً اشاره شد، نرخ استفاده کسری از زمان است که مرکز فرآیند/ماشین در حال کار بر روی قطعات است و بیکار نمی باشد.

قبل از ادامه بحث، ذکر این نکته ضروری است که در اکثر متون آموزشی، تعیین ظرفیت تولید توسط تکنیک های شناخته شده ای انجام می شود که برخی از مهمترین آنها عبارتند از :

برنامه ریزی ظرفیت سر انگشتی که خود شامل :

الف) روش CPOF یا (Capacity Planning Using Overall Factors)

ب) روش BOM یا (BILL OF MATERIAL) و همچنین BOL یا (BILL OF LABOR) که در برخی متون تحت عنوان کلی (Capacity Bill Procedure) هم معرفی می شود.

ج) روش پروفایل منابع یا (Resource Profiles) می باشد.

و در نهایت هم کامل ترین رویکرد، برنامه ریزی نیازمندی های ظرفیت CRP یا (Capacity Requirements Planning) است. تفاوت اصلی میان این روش ها در نیاز به اطلاعات و داده های ورودی است. برای مثال در روش CPOF فقط به زمان استاندارد تولید یک واحد از محصول نیاز دارید و همینطور که به سراغ روش های بعدی می روید جزئیات بیشتری مورد نیاز است. در روش CRP به کلیه اطلاعات و داده های MRP نیاز خواهید داشت.

البته توجه داشته باشید عنوان برنامه ریزی ظرفیت سر انگشتی نباید این تصور را ایجاد کند که این روش کم اهمیت است. برای شرکت هایی که بنا به دلائلی نمی خواهند از MRP استفاده نمایند می توانند این رویکرد را بکار ببرند.

الان قصد نداریم که این روش ها را توضیح دهیم چرا که به قدر کافی مطالب، مثال و دوره آموزشی وجود دارد. دلیل اصلی این است که این تکنیک ها علی رغم استفاده گسترده و جا افتادن در صنایع تولیدی چند اشکال عمده دارند؛ اول، نیاز به انجام محاسبات طولانی و جداول متعددی دارند که برای شرکت های بزرگ می تواند خسته کننده باشد (هر چند که از نرم افزارهای یکپارچه سازمانی هم استفاده نمایند).

دلیل دوم، اعتبار خروجی آنها به این است که سربرنامه اصلی تولید (MPS) و یا محاسبات مربوط به نفر- ساعت پرسنل و در دسترس بودن ماشین آلات تغییر زیادی نداشته باشد و تقریباً ثابت باشد. دلیل سوم اینکه به فرض تمام محاسبات را هم به درستی انجام داده باشید این روش فقط می گوید در کدام ایستگاه های کاری با کمبود ظرفیت مواجه هستید ولی راهکاری ارائه نمی کند، برای تعدیل و تصحیح برنامه اگر با افزایش موقتی ظرفیت شامل اضافه کاری و برون سپاری و.. مشکل حل نشد، باید برگردید و برنامه اصلی تولید (MPS) و یا برنامه احتیاجات مواد (MRP) را تغییر دهید.

قدمت این روش ها به چند دهه قبل بر می گردد که با توجه به امکانات آن زمان پیشرفت قابل ملاحظه بود و توانست کمک زیادی به برنامه ریزی تولید و تعیین ظرفیت کند. اما در حال حاضر با توجه به پیشرفت های سخت افزاری و نرم افزاری از جمله امکان ذخیره سازی حجم زیادی از داده های واقعی و شبیه سازی های گستره، تحقیقات کاربردی زیادی انجام شده و می شود تا کارها و فرآیندها ساده تر ولی با دقت و کیفیت بالاتری انجام شود.

در حوزه مهندسی صنایع و برنامه ریزی تولید نیز این تحقیقات و رویکردهای جدید انجام و در صنایع مختلف تولیدی با موفقیت پیاده سازی شده اند. الیاهو گلدرات (Eliyahu Goldratt) ایده کلیدی مدیریت ظرفیت را در کتاب معروف The Goal معرفی کرد. صحبت اصلی وی در این کتاب این است که باید گلوگاهها را در هر کارخانه پیدا کرده و بر طبق این گلوگاه ظرفیت تولید مشخص و بعد مدیریت شود.

گلدرات بیان می دارد که یک ساعت ظرفیت از دست رفته در یک ایستگاه کاری که گلوگاه می باشد، معادل یک ساعت ظرفیت از دست رفته کل خط تولید شرکت است اما یک ساعت ظرفیتی که به یک مرکز کاری غیر گلوگاهی اضافه شود تنها موجودی در جریان ساخت را افزایش می دهد. این دیدگاه گلدرات مورد توجه قرار گرفت و بعدها به صورت پخته تر تحت عنوان تئوری محدودیت ها (Theory of Constraints) توسعه پیدا کرد. امروزه نیز بر طبق این نظریه مباحث پیشرفته تر در حوزه برنامه ریزی ظرفیت ارائه شده اند که در این بخش قصد معرفی آنرا داریم.

علی رغم اینکه روش های که در بالا اشاره شد هنوز پایه و اساس تعیین ظرفیت در بسیاری در شرکت هستند اما با توجه به معایب گفته شده و همچنین تغییر محیط و بهبود تکنولوژی تولید دیگر مرز بین کار مستقیم و غیر مستقیم و محاسبه بر اساس نفر- ساعت پرسنل کم رنگ تر شده است.

یک نکته دیگر در همین چارچوب که خوب است اشاره شود این است که بعد از تعیین ظرفیت با همین روش های مرسوم (فارغ از نتیجه به دست آمده) سراغ برنامه ریزی برای انجام کارها و زمانبندی می روند باز کاری که در عمل مورد استفاده و تأکید قرار دارد دنبال کردن کارها در ایستگاه های کاری به صورتی است که هیچ ماشینی بیکار نباشد و از همه ظرفیت تولید در بالاترین حد ممکن استفاده شود به این رویکرد در برخی متون (Vertical loading) هم می گویند.

در مقابل دیدگاه دیگری وجود دارد (Horizontal loading) که جهت گیری روی سفارشات و محصول نهایی است یعنی به جای اینکه در ایستگاه های کاری قطعات محصولات مختلف با حداکثر قوا در حال تولید باشند تا بتوانیم در انتهای دوره سفارشات درخواستی را تحویل دهیم، بیاییم از اول روی محصول تمرکز کنیم و محصول به محصول جلو برویم. این بیانی دیگر از از مفهوم تولید کششی است که در طول این سلسله نوشتار سعی در تشریح آن داشته ایم.

هر چند این وسوسه وجود دارد که به دلیل استفاده حداکثری از ظرفیت خط تولید، بارگذاری عمودی بهتر از بارگذاری افقی در نظر گرفته شود اما این همه داستان نیست. بارگذاری افقی کل کارها را سریعتر از بارگذاری عمودی تکمیل می کند. و این محصول نهایی است که به مشتریان فروخته می شوند، نه قطعات. تکمیل ۵۰ درصد از محصولات نهایی که آماده تحویل به مشتریان است بسیار بهتر از تولید ۹۰ درصد از قطعات برنامه ریزی شده است که در خط تولید منتظر مونتاژ نهایی هستند.

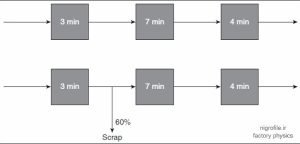

خوب با این مقدمه برگردیم به روش برنامه ریزی ظرفیت. برای مثال دو خط تولید نشان داده شده در شکل (۱) را در نظر بگیرید. کدام فرآیند در خط تولید بالایی گلوگاه است؟ واضح است که ایستگاه کاری دوم با در نظر گرفتن اینکه تقاضا برای کل خط یکسان است، بیشترین زمان استفاده را دارد لذا گلوگاه محسوب می گردد.

شکل ۱- دو خط تولید ساده جهت تعیین گلوگاه

حالا خط دوم را در نظر بگیرید، پس از اولین ایستگاه کاری، ۶۰ درصد از توان تولیدی به عنوان ضایعات دور ریخته می شود بنابراین ایستگاه های کاری دوم و سوم تنها ۴۰ درصد از توان اولیه را دریافت می کنند. در این حالت، اولین ایستگاه کاری بیشترین نرخ استفاده را خواهد داشت و گلوگاه خواهد بود. برای توضیح بیشتر فرض کنید ۸ قطعه در ساعت به عنوان ورودی به خط بالایی می رسد. در ایستگاه اول ۲۴ دقیقه جهت انجام فرآیند بر روی این ۸ قطعه نیاز داریم و همینطور در ایستگاه دوم ۵۶ دقیقه و در نهایت ایستگاه سوم ۳۲ دقیقه. در نتیجه نرخ استفاده برای ایستگاه های فوق برابر است با:

![]()

![]()

![]()

همانطور که ملاحظه می گردد ایستگاه دوم با نرخ استفاده ۰/۹۳ درصدی گلوگاه می باشد. در خط تولید پایینی، اولین ایستگاه کاری ۸ قطعه در ساعت را دریافت می کند اما ایستگاه های کاری دوم و سوم فقط ۳/۲ قطعه در ساعت را دریافت می کنند (به این معنی که ۳ قطعه را در ۸۰ درصد مواقع یا ۴ قطعه را در ۲۰ درصد به عنوان ورودی دریافت می کنند). مشابه محاسبات بالا نرخ استفاده اولین ایستگاه کاری کماکان ۰/۴ است. اما برای ایستگاه های دوم و سوم خواهیم داشت:

![]()

![]()

بنابراین اولین ایستگاه کاری به گلوگاه تبدیل می شود. بعد از مشخص شدن گلوگاه باید ببینیم ظرفیت خطوط تولید مثال بالا چقدر است؟ به عبارت دیگر، حداکثر چه میزان می تواند تولید شود؟ حداکثر ظرفیت خروجی خط تولید زمانی خواهد بود که گلوگاه ۱۰۰ درصد نرخ استفاده یا بهره برداری داشته باشد. نکته خیلی مهم این است که وقتی نرخ تولید در گلوگاه که ظرفیت خط را تعیین می کند نزدیک ۱۰۰ درصد باشد درست است که ظرفیت خط را تعیین می کند اما برای برنامه ریزی تولید شاید مناسب نباشد. به شکل زیر نگاه کنید:

شکل ۲- رابطه زمان سیکل و نرخ بهره برداری

همانطور که ملاحظه می کنید از یک نرخ تولید به بعد که در این شکل برابر ۸۰ درصد است، زمان سیکل تولید به صورت نمایی افزایش پیدا می کند. برای همین توصیه می شود که بعد از مشخص شدن ظرفیت همیشه توان عملیاتی را کمتر از آن در نظر بگیرید. همانطور که در بخش اول بحث کردیم نرخ استفاده از ظرفیت در شرکت تویوتا به عنوان یک الگو در سطح جهان برابر ۸۳ درصد است. بنابراین بعد از محاسبه ظرفیت، در استفاده از آن جهت برنامه ریزی تولید، با احتیاط عمل کنید. با دانستن این مطلب مهم حالا به ادامه محاسبات ظرفیت توجه فرمایید.

در خط اول، ۸ واحد در ساعت منجر به نرخ بهره برداری ۰/۹۳ می شود. برای دستیابی به توان ۱۰۰ درصدی باید ۸.۵۷=۸/۰.۹۳ واحد در ساعت به عنوان ورودی به خط تغذیه شود. در خط دوم با ۸ واحد ورودی ابتدای خط تنها ۳.۲ واحد در ساعت تحویل گرفتیم که حداکثر نرخ بهره برداری برابر ۰/۴ را نتیجه می دهد. بنابراین ظرفیت خط دوم برابر است با ۸=۳.۲/۰.۴ واحد در ساعت.

با این حال، برای دستیابی به این توان، خط دوم می بایست ۲۰=۸/۰.۴ واحد در ساعت ورودی به ابتدای خط داشته باشد چراکه اینجا ضایعات داریم. برای تحلیل بیشتر فرض کنید چه اتفاقی می افتد اگر ضایعات را بعد از ایستگاه دوم داشته باشیم؟ در اینحالت ایستگاه کاری دوم گلوگاه باقی خواهد ماند و ۸/۵۷ واحد در ساعت حداکثر نرخ ورودی خواهد بود. اما تنها ۴۰ درصد از این ورودی را برای ظرفیت ۳/۴۳ واحد در ساعت در انتهای خط دریافت خواهیم کرد.

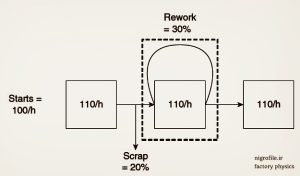

حال در نظر بگیرید که وقتی دوباره کاری وجود دارد چه اتفاقی می افتد. شکل (۲) یک خط تولید با ۳ ایستگاه کاری را نشان می دهد که هر دستگاه دارای ظرفیت اسمی برابر ۱۱۰ واحد در ساعت است. با این حال، ۲۰ درصد محصولی که از اولین ایستگاه کاری خارج می شود (به طور متوسط) از بین می رود، در حالی که ۳۰ درصد از واحدهای تکمیلی ایستگاه کاری دوم باید دوباره روی آن کار شود (برای ساده نگه داشتن مثال، دوباره کاری تنها یکبار انجام می گردد). آخرین ایستگاه کاری مشکلی ندارد. ظرفیت این خط چقدر است؟

شکل ۳- مثالی از یک خط تولید همراه با ضایعات و دوباره کاری

با توجه به محاسبات بالا یک راه آسان برای محاسبه ظرفیت این است که یک توان عملیاتی را در نظر بگیرید و نرخ استفاده یا بهره برداری را پیدا کنید و سپس توان عملیاتی را بر نرخ بهره برداری تقسیم کنید. بنابراین برای این مثال اجازه دهید نرخ ورودی را برابر ۱۰۰ واحد در ساعت در نظر بگیریم. توجه داشته باشید که خروجی به طور متوسط ۸۰ واحد در ساعت خواهد بود و به کار مجدد بستگی ندارد.

این ممکن است تعجب آور به نظر برسد، اما دوباره کاری هیچ تاثیری بر بازده بلندمدت ندارد. برای مشاهده این مفهوم، به کادر خط چین کشیده شده در اطراف دستگاه دوم توجه کنید مثل یک جعبه در نظر بگیرید. قانون فیزیک کارخانه بیان می کند که مواد همیشه محفوظ می ماند (Material Is Always Conserved) به طوری که هر چیزی که در جعبه می ریزید باید خارج شود. اگر با ۱۰۰ قطعه در ساعت شروع کنیم اما ۲۰ قطعه از بین برود، ۸۰ قطعه باید وارد شود و ۸۰ قطعه خارج.

اما مقدار کار انجام شده توسط هر دستگاه چقدر است؟ واضح است که اولین ماشین بر روی ۱۰۰ قطعه در ساعت کار می کند که ۲۰ قطعه آن به عنوان ضایعات از خط تولید خارج می شود. دستگاه دوم ۸۰ قطعه در ساعت را می بیند که وارد می شود اما ۳۰ درصد دوباره کاری دارد. بنابراین ۱۰۴=(۰/۳+۱)۸۰ قطعه در ساعت را می بیند. در نهایت آخرین ماشین نیز بر روی ۸۰ قطعه در ساعت کار می کند. نتیجه آنکه نرخ بهره برداری به صورت زیر خواهد بود:

![]()

![]()

![]()

در نتیجه ظرفیت خط با ۱۰۰ واحد ورودی و نرخ بهره برداری ۰/۹۴۵۵ برابر است با ۱۰۶ واحد در ساعت:

![]()

برای چک کردن این نتیجه، از ۱۰۵/۷۷ قطعه در ساعت به عنوان ورودی استفاده کنید البته تنها ۸۰ درصد یا ۸۴/۶ واحد در ساعت آن به دستگاه دوم می رسد. این قطعات به طور متوسط ۱/۳ بار پردازش می شوند بنابراین حجم کار برابر ۱۱۰=۸۴.۶*۱.۳ واحد در ساعت است که دقیقاً معادل ظرفیت دستگاه دوم می باشد.

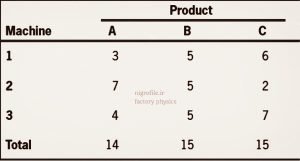

حالا یه قدری مسئله رو به حالت واقعی نزدیکتر می کنیم. فرض کنید به جای یک قطعه سه قطعه داریم که اطلاعات مربوط به مدت زمان پردازش در هر ماشین به شرح جدول (۱) می باشد. برای مثال فرآیند تولید قطعه A در ماشین اول ۳ دقیقه، ماشین دوم ۷ دقیقه و در نهایت ماشین سوم ۴ دقیقه طول می کشد. اگر قطعات A، B و C تقاضای مساوی داشته باشند ظرفیت چقدر است؟

جدول ۱- زمان فرآیند برای ۳ محصول

ساده ترین حالت برای انجام محاسبات این است که تقاضا را یکسان یعنی یک قطعه در ساعت برای هر سه قطعه در نظر بگیریم. برای ساخت هر یک از قطعات ۱۴ دقیقه در ماشین اول، ۱۴ دقیقه در ماشین دوم و ۱۶ دقیقه در ماشین سوم زمان نیاز داریم لذا از آنجائیکه ماشین سوم زمان زیادتری صرف می کند، گلوگاه می باشد. بعد از مشخص شدن گلوگاه در گام بعدی باید نرخ استفاده یا بهره برداری را تعیین کنیم که عبارت است از:

![]()

در نتیجه ظرفیت این خط با سه محصول برابر ۱۱.۲۵ =۱/۰.۰۸۸۹ قطعه در ساعت است. اگر فقط قطعه B را بخواهیم تولید کنیم در اینصورت ظرفیت خط برابر ۱۲ قطعه در ساعت می باشد زیرا طولانی ترین زمان فرآیند برابر ۵ دقیقه است و نه ۷ دقیقه برای قطعات A و C لذا تعداد بیشتری از قطعات B را می توان تولید کرد.

حالا در ادامه اگر فرض شود که سهم قطعات A,B و C در تولید محصول یکسان نبوده و به ترتیب برابر ۲۵ درصد برای قطعه A، قطعه B برابر ۵۰ درصد و در نهایت قطعه C برابر ۲۵ درصد باشد و در شروع ۱۱ قطعه در ساعت ورودی خط باشد، ماشین سوم با نرخ استفاده یا بهره برداری ۹۶/۲۵ درصدی گلوگاه است. نرخ استفاده برای ماشین اول و دوم برابر ۸۷ درصد است. برای مثال نحوه محاسبه نرخ بهره برداری ماشین اول عبارت است از:

![]()

که ظرفیت خط تولید برابر ۱۱.۴= 11/۰.۹۶۲۵ قطعه در ساعت است. اما تا اینجا سعی بر آن بود که روش کار تعیین ظرفیت را با مثالی ساده بیان کنیم بعد از درک روش انجام کار باید شراط واقعی یک خط تولید را در نظر بگیریم یعنی علاوه بر زمان فرآیند تولید، زمان راه اندازی (Setup Time) و توقفات به دلیل خرابی و .. (Downtime) هم باید در محاسبات در نظر گرفته شوند.

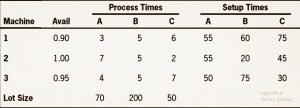

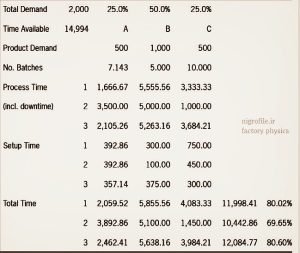

در ادامه تکمیل مثال قبلی، نرخ در دسترس بودن ماشین آلات (Availability)، اندازه دسته تولیدی (Lot Size) و مدت زمان راه اندازی هم به اطلاعات قبلی اضافه شده که در جدول (۲) نشان داده شده است.

جدول ۲- اطلاعات تکمیلی شامل زمان راه اندازی، اندازه دسته تولیدی و نرخ در دسترس بودن ماشین آلات

نرخ در دسترس بودن ماشین آلات، نشاندهنده درصد زمانی است که دستگاه برای تولید در دسترس است، بنابراین هرچه در دسترس بودن بیشتر باشد، زمان از کار افتادن آن کمتر میشود. در دسترس بودن (با حرف اختصاری A نشان داده می شود) را می توان از داده های میانگین زمان بین خرابی (Mean Time Between Failures-MTBF) و میانگین زمان تعمیر ( Mean Time To Repair -MTTR) ماشین آلات به دست آورد یا محاسبه کرد، یعنی:

![]()

اگر ماشینی ۹۰ درصد اوقات در دسترس باشد، یعنی نرخ کارکرد مؤثر آن ۹۰ درصد نرخ اسمی آن خواهد بود. به همین ترتیب، زمان اجرای موثر آن، زمان اجرای اسمی تقسیم بر ۰/۹ است. در این مثال، این بدان معناست که زمان اجرا موثر برای ساخت یک واحد از قطعه A در ماشین اول برابر ۳.۳۳=۳/۰.۹ دقیقه خواهد بود. اگر ۱۰۰ قطعه ساخته شود، کل زمان تولید (بدون در نظر گرفتن زمان تنظیمات) ۳۳۳ دقیقه می باشد.

زمانهای راهاندازی معمولاً زمانی انجام میشوند که دستگاه در مدار تولید نیست و بنابراین تحت تأثیر نرخ در دسترس بودن قرار نمیگیرد. کل زمان صرف شده برای انجام تنظیمات بستگی به اندازه دسته تولیدی دارد برای مثال اگر ۵۰۰ واحد از قطعه A در ماه ساخته شود و اندازه دسته برابر ۷۰ قطعه باشد، به طور متوسط ۷.۱۴=۵۰۰/۷۰ تنظیم در هر ماه انجام می شود.

تفسیر عدد حاصل یعنی در اکثر ماه ها ۷ بار راه اندازی داریم در حالیکه در ۱۴ درصد مواقع تعداد راه اندازی ممکن است به ۸ بار در ماه برسد. اگر زمان راه اندازی قطعه A در ماشین اول برابر ۵۵ دقیقه باشد، به طور متوسط حدود ۳۹۳ دقیقه در ماه صرف انجام تنظیمات می شود. بنابراین، اگر (Q) اندازه دسته تولیدی، (T) زمان فرآیند، و (S) زمان راه اندازی در ماشینی با نرخ در دسترس بودن A باشد، زمان تولید قطعات مورد تقاضا (D) برابرخواهد بود:

![]()

که در رابطه، ترم اول زمان ساخت قطعات (از جمله زمان توقف ماشین) و ترم دوم کل زمان راه اندازی است. برای بدست آوردن کل زمان برای یک ماشین معین، به سادگی زمان های مربوط به هر محصول/قطعه را جمع کنید، یعنی:

![Rendered by QuickLaTeX.com \[\text{Total time}=\sum_{i}\frac{D_{i}T_{i}}{A}+\frac{D_{i}}{Q_{i}}S_{i}\]](https://nigrofile.ir/wp-content/ql-cache/quicklatex.com-611249191d943626e8d8b704ae41547b_l3.png)

برای به دست آوردن نرخ استفاده هر ماشین، کل زمان مورد نیاز (Total time) را بر زمان موجود (Time Available) تقسیم می کنیم. جدول (۳) جزئیات محاسبات مثال قبل را با تقاضای کل ۲۰۰۰ واحد محصول با همان سهم قطعات A,B و C که در بالا اشاره شد نشان می دهد.

زمان در دسترس ۱۴۹۹۴ دقیقه در ماه است که از حاصلضرب ۲۱ روز کاری در دو شیفت کاری ۷ ساعته و راندمان ۸۵ درصد به دست آمده است. بیشترین نرخ استفاده ۸۰/۶ درصد متعلق به ماشین سوم بوده که به معنای ظرفیتی معادل ۲۴۸۱ =۲۰۰۰/۰.۸۰۶ واحد در ماه است. البته، با وجود نوسانات تولید یا تقاضا معمولاً توان عملیاتی به چیزی کمتر از این عدد محدود میشود.

جدول۳- جدول جزئیات محاسبه برای خط تولید با ۳ محصول

این جدول کامل است و برای خطوط تولید با محصولات بیشتر هم قابل اجرا است. به سادگی می توانید برای محاسبه ظرفیت خط تولید شرکت محل فعالیت خود، داده های مرتبط را در اکسل جمع آوری و به همین شکل ثبت نمایید و در نهایت ظرفیت خط را تعیین کنید.

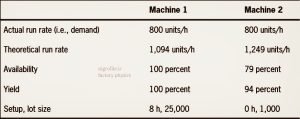

شاخص اثربخشی کلی تجهیزات (Overall Equipment Effectiveness)

قبل از اتمام بحث ظرفیت، اجازه دهید در مورد اثربخشی کلی تجهیزات (OEE) که برای اولین بار در دهه ۱۹۸۰ رایج شد، صحبت کنیم. هدف (OEE) شناسایی مکان و محل اتلاف تولید است تا بتوان به آنها رسیدگی و اصلاح کرد. در حالی که تعاریف زیادی وجود دارد، در اینجا از رابطه زیر استفاده می کنیم:

![]()

که در آن A = نرخ در دسترس بودن (Availability) است که در نوشتار قبلی نحوه محاسبه آن گفته شد. P = راندمان تولید (Production Efficiency) که از تقسیم نرخ واقعی تولید بر نرخ اسمی بدست می آید و Y = بازده (Yield) حاصل تعداد قطعات خوب و بدون نقص تولید شده تقسیم بر کل قطعات تولیدی می باشد.

یکی از مشکلات شاخص OEE مربوط به عامل P است. اگر تقاضا کم باشد، این فاکتور هم کم خواهد بود در نتیجه مقدار کل شاخص افت خواهد داشت. نکته مهمی که باید به آن اشاره شود این است که راه اندازی یک ماشین صرفاً برای بیکار نبودن پرسنل یک اتلاف کلیدی از دیدگاه اوهنو (Ohno) از مدیران تویوتا است که تحت عنوان اتلاف تولید بیش از حد از آن یاد می شود.

با این حال، اگر تقاضا بیش از ظرفیت باشد یا اگر برای پاسخگویی به تقاضا نیاز به شیف کاری اضافی باشد، ردیابی OEE برای ایستگاه یا ماشین آلات گلوگاه می تواند بسیار مفید باشد. با این وجود، به نظر نمی رسد که ردیابی OEE غیر گلوگاهی کاربرد زیادی داشته باشد. البته مشکل دیگر این رابطه این است که هیچ اطلاعاتی در مورد بهره برداری از ظرفیت یا کمک به شناسایی گلوگاه ارائه نمی دهد برای مثال اطلاعات دو ماشین نشان داده شده در جدول (۴) را در نظر بگیرید:

جدول ۴- اطلاعات داده شده برای دو ماشین

کدام دستگاه باید در اولویت بهبود قرار گیرد؟ کدام دستگاه گلوگاه است؟ OEE ماشین اول ۷۳ درصد است، در حالی که ماشین دوم فقط ۴۸ درصد است. با این حال، اگر نرخ استفاده یا بهرهبرداری با فرض اینکه تعداد تولید واقعی انجام شده معادل تقاضا باشد، ماشین اول ۹۸/۷ درصد نرخ بهرهبرداری دارد، در حالی که برای ماشین دوم ۸۶/۲ درصد است.

واضح است که ماشین اول گلوگاه است و نزدیک به حد نهایی ظرفیت در حال کار است، در حالی که ماشین دوم درست است که شاخص OEE به مراتب کمتری دارد اما در منطقه ایمن تری به لحاظ نرخ استفاده قرار دارد. نتیجه اینکه تفسیر نتایج این شاخص به تنهایی ممکن است شما را به تصمیم اشتباه برساند.

بالانس خط تولید (Line Balancing)

بالانس خط تولید یکی از مسائل کلاسیک مهندسی صنایع است اما قبل از هر اقدامی باید بدانید که چه خط تولیدی نیاز به بالانس کردن دارد. در خطوط تولیدی (Flow Line) که دارای ایستگاه های کاری مجزا با ماشین آلات مختلفی است و عمده عملیات تولید را نیز ماشین آلات انجام می دهد، اساساً بالانس خط موضوعیت ندارد زیرا شما خط تولیدی را مشاهده می کنید که هر ایستگاه دارای سرعت، ظرفیت و لجستیک متفاوتی نسبت به ایستگاه دیگر است. اینجا خط تولید ماهیتاً غیر بالانس است و طبیعی هم باید اینجوری باشد. اینجا شما گلوگاه دارید که باید آنرا شناخته و مدیریت کنید.

اما در خطوطی که قطعات برای مونتاژ از طریق یک تسمه، ریل یا زنجیر با سرعت ثابتی در طول خط حرکت می کند (Paced Assembly Lines) این کارگران و تکنسین های تولید هستند که در یک یا هر دو طرف خط در مناطقی مشخص جهت تکمیل محصول مشغول به کار هستند.

این خط به گونه ای طراحی شده است که اپراتورها تقریباً همیشه قادر خواهند بود تا زمانی که محصول در حال مونتاژ در منطقه آنها قرار دارد، وظایف خود را انجام دهند. در غیر این صورت، هنگامی که کارگران سعی می کردند وظایف خود را در منطقه کارگر بعدی انجام دهند، خط مختل می شد. از این رو، گلوگاه یک خط متحرک با سرعتی ثابت، کندترین ایستگاه نیست، بلکه خود مکانیزم حرکت خط است.

در این خطوط تولید به دلیل اینکه عمده کار توسط پرسنل انجام می شود، افزایش ظرفیت معادل افزایش تعداد کارگران و تقسیم کارها به رده های فرعی تر است. اینکه بخواهیم مثلاً ماشین آلات جدیدی خریداری و اضافه کنیم خیلی موضوعیت ندارد (اگر نخواهیم رباتیک داشته باشیم). نکته بعدی مربوط به خود پرسنل است باید تناسبی بین حجم کار و تعداد تکنسین ها رعایت شود چراکه از بروز نارضایتی جلوگیری می کند. در نتیجه شما ناچارید در این خطوط تولیدی، بالانس خط انجام دهید.

وقتی تشخیص دادید که با چه نوع خط تولیدی طرف هستید آنگاه نسبت به بالانس خط تصمیم بگیرید. برای انجام هم از نرم افزارهای تخصصی بالانس خط تولید استفاده کنید و یا اگر می خواهید دستی انجام بدهید روش های ابتکاری (هیوریستیک) توسعه پیدا کرده اند. برای خطوط تولیدی طولانی از همون نرم افزار استفاده کنید. برای آشنایی بیشتر اینجا کلیک کنید.

بهترین عملکرد (Best-Case Performance)

بهترین عملکرد، عملکردی با حداقل انتظار یا تشکیل صف خواهد بود. مجدداً خط تولید بالایی را در شکل (۱) در نظر بگیرید. حداقل زمان سیکل تولید زمانی رخ می دهد که هر بار یک کار را در خط تولید دست بگیریم (برای جلوگیری از ایجاد صف) و در اینجا این زمان ۱۴ دقیقه خواهد بود. که به آن زمان فرآیند خام (Raw Process Time- RPT) می گوییم.

حداکثر توان عملیاتی خط تولید برابر نرخ گلوگاه (Bottleneck Rate -BNR) خواهد بود. در بحث قبلی در مورد محاسبه ظرفیت برای این خط تولید ابتدا نرخ گلوگاه را بدست آوردیم که برابر است با یک قطعه ورودی به ایستگاه در هر ۷ دقیقه. قانون لیتل نشان می دهد که WIP برای چنین عملکردی برابر خواهد بود:

![]()

![]()

که آن را به عنوان WIP بحرانی تعریف می کنیم. معنی و مفهوم نتیجه این عدد این است که WIP یا کار در جریان تولید باید همیشه برابر دو محصول/قطعه در خط باشد. اگر این را رعایت کنیم حداکثر توان تولیدی را خواهیم داشت. توجه داشته باشید که ایستگاه دوم گلوگاه است اما در حالت حداکثر توان عملیاتی این ایستگاه کاری نه منتظر قطعه است و نه در اثر شلوغی ورودی صف تشکیل شده است که معادل بهترین عملکرد هم خواهد بود.

نتیجه خیلی مهم دیگری برای افزایش شهود مدیران و متخصصان برنامه ریزی تولید این است که برای داشتن بهترین عملکرد یه حداقل موجودی در جریان ساخت که ما به آن WIP بحرانی می گوییم، لازم است و این مباحثی همانند موجودی صفر (Zero Inventory) برای افزایش بهره وری و کارآیی خیلی موضوعیت ندارد.

تحت چنین شرایطی، یک کار تولیدی دقیقاً زمانی شروع می شود که کار قبلی ایستگاه فرآیند را ترک می کند و نه قبل از آن. در نتیجه، یک جریان تولید نباید پایین تر از مقدار WIP اجرا شود. البته با وجود نوسانات در تولید و تقاضا توان عملیاتی به طور قابل ملاحظه ای کمتر از BNR خواهد بود. بنابراین درک اثر نوسانات بر تولید بسیار مهم است.

نکات مهم در تحلیل و طراحی ظرفیت تولید

به عنوان یک راهنمای کلی، مسائلی که میتوان در فرآیند تحلیل و طراحی ظرفیت در نظر گرفت شامل موارد زیر است :

۱- طول عمر محصول (Product lifetimes)؛ در سال های اخیر طول عمر محصولات به طور قابل توجهی کوتاه تر شده است تا جایی که اغلب کوتاه تر از عمر فیزیکی تجهیزات است. این بدان معناست که تجهیزات یا باید هزینه ای که بابت خرید آن پرداخت شده را در مدت تولید محصول (پیش بینی شده) برگرداند یا به اندازه کافی انعطاف پذیر باشد تا برای تولید سایر محصولات آتی استفاده شود. هرچند پیش بینی اینکه چه محصولاتی قرار است در آینده تولید شود دشوار است اما طراحی ظرفیت تولید انعطاف پذیر به طور بالقوه یک مزیت استراتژیک خواهد بود.

۲- تصمیم برای خرید یا ساخت (Make or Buy Decision)؛ این تصمیم بسیار مهمی است و باید قبل از خرید و نصب تجهیزات به این فکر کنیم که قرار است چه قطعاتی را خودمان تولید کنیم و چه قطعاتی را از بیرون شرکت تهیه کنیم. سوال ساده ای که جواب آن پیچیده است اما موارد زیر برای کمک به این تصمیم قابل توجه است :

الف) تصمیم در مورد خرید یا ساخت نباید صرفاً بر اساس هزینه باشد. اگر تصمیم گرفته اید قطعه یا محصولی را برون سپاری کنید باید مشخص کنید که تمام هزینه های سربار آنرا کم کرده اید. چرا که اگر محصولی برون سپاری شده است اما هزینه های سربارش به محصولات دیگر منتقل شود آنوقت در درازمدت باید شاهد این باشیم دیگر محصولات نیز در صف برون سپاری قرار گیرند و شرکت در مارپیچ مرگ تولید (Virtual Death Spiral) قرار گیرد.

دانش فنی که در تولید محصول به دست آمده و حاصل صرف وقت و انرژی زیاد بوده در کنار بحث کنترل کیفیتی که روی محصول خود دارید با یک مقایسه ساده با هزینه قابل درک نیست. برای مثال فرض کنید که در محصول خود از مخازنی با ظرفیت مختلف استفاده می کنید که در فرآیند تولید آن از ورق های فولادی و جوشکاری زیر پودری استفاده می شود.

نکته مهم فنی این است که اگر سازنده بیرونی از همان ورق مورد نظر شما استفاده کند اما به جای دو پاس جوشکاری زیر پودری، برای صرفه جویی و سرعت عمل بیاید از یک پاس جوشکاری استفاده کند و باقی شرایط هم هیچ تغییری نکند آنوقت همین کم کردن یک پاس جوشکاری در مخزنی که قرار است تحت فشار باشد به احتمال زیاد با مشکلات جدی در محل جوشکاری مواجه خواهد شد.

ب) در تصمیم گیری های ساخت یا خرید باید بلندمدت فکر کنید. هستند شرکتهایی که از طریق برونسپاری محصولات خود از یک شرکت تولیدی به شرکت توزیعی/خدماتی تنزل پیدا کرده اند. اگرچه ممکن است در کوتاه مدت انتقال بدی نباشد و حتی سودآور باشد اما باید به قابلیت دوام شرکت در بازار به عنوان یک نهاد غیرتولیدی در آینده فکر کنید.

ج) برای تصمیم گیری می توانید از برنامه ریزی تولید ادغامی کمک بگیرید که با انجام برون سپاری بر روی کدام قطعه یا محصول به هموار کردن ظرفیت کمک می کنید. نکته بعدی اینکه در دراز مدت ممکن است پیمانکار شما به رقیب تجاریتان تبدیل شود. نمونه خارجی آن کمک فنی IBM به مایکروسافت برای توسعه سیستم عامل خود بود که بعداً مایکروسافت بازار را در اختیار گرفت.

۳- قیمت گذاری (Pricing)؛ در تصمیم گیری برای ظرفیت، یک تحلیل اقتصادی معتبر همراه با پیش بینی قیمت ها ضروری است. باید بدانیم که چقدر درآمد حاصل از فروش خواهیم داشت تا مشخص شود آیا پیکربندی تجهیزات خاص از نظر اقتصادی توجیه پذیر است یا خیر. از آنجایی که قیمت ها اغلب در معرض عدم قطعیت زیادی هستند، بکارگیری تجزیه و تحلیل حساسیت حیاتی است.

۴- قابلیت اطمینان و نگهداری (Reliability and maintainability)؛ قابلیت اطمینان یعنی میانگین زمان بین خرابی (MTTF) و قابلیت نگهداری یعنی میانگین زمان تعمیر (MTTR)، از پارامترهای مهم طراحی ظرفیت هستند. در بالا فرمول نرخ در دسترس بودن تجهیزات (A) را که شامل این دو پارامتر بود معرفی کردیم. در شرایط برابر ما می خواهیم MTTF بزرگ و MTTR تا حد امکان کوچک باشد.

۵- اثر گلوگاه (Bottleneck effect)؛ در ابتدای این نوشتار در مورد اثر گلوگاه به تفصیل صحبت کردیم. در دراز مدت خط تولید با سرعتی نزدیک به سرعت گلوگاه فعالیت می کند لذا اضافه کردن تجهزات به ایستگاه گلوگاهی نسبت به غیر گلوگاهی می تواند اثر به مراتب بیشتری در بهبود تولید داشته باشد. فقط نکته ای که باید در نظر داشته باشید این است که محصولات مختلف می توانند ایستگاه گلوگاهی مختص به خود داشته باشند و اگر همزمان چند محصول را در خط تولید دارید اینجا با گلوگاه شناور روبرو خواهید شد.

۶- نوسانات (Variability)؛ یک عامل مهم که بارها راجع به آن صحبت کردیم ولی خیلی کم به آن توجه می شود. نوسانات تجهیزات که منظور همان خرابی های و توقف های برنامه ریزی نشده است می تواند اثر منفی بر خط تولید داشته باشد. بنابراین از جنبه ظرفیت، وقتی صحبت از نوسانات تجهیزات می شود، شاخص قابلیت اطمینان و نگهداری اهمیت دو چندان پیدا می کند.